랑세스·바스프 등 폴리머 케미컬 업체가 시장 주도

RO 기술과 UF·MF 멤브레인, 여과용으로 급성장

랑세스·바스프 등 폴리머 케미컬 업체가 시장 주도

파울링 최소화·화학 세정액 안정성 확보 위해 RO·UF·MF 여과막 사용 증가

BASF, 막 제조사 Inge 인수…케미컬 제조사들 막 생산기업 경영 소유에 관심

멤브레인(membrane) 제조사들은 다양한 처리·적용 목적으로 개발된 상업용의 폴리머 소재에 의존해 왔다. 그러나 1982년대 Dow사가 멤브레인 제조사인 Filmtec사를 인수한 이후, BASF(바스프) 및 Lanxess(랑세스) 등 전통적인 화학회사들은 멤브레인에 더욱 많은 관심을 기울이게 됐다. 이들 회사들의 폴리머(polymer chemical) 사업 활성화로 전통적인 멤브레인 제조사들에 대해 명백한 사업적 장점을 가질 수 있을까? 이에 대한 설명으로 멤브레인 컨설팅연합(Membrane Consultancy Associates)의 그레미 피어스(Graeme Pearce) 박사는 『Water&wastewater international』 2014년 4∼5월호에서 멤브레인 제조기술 동향을 소개했다. 그 내용을 번역했다. [번역 = 김덕연 본지 편집위원]

멤브레인, 1990년대부터 상업화(Membranes, commercialization of the 1990s)

멤브레인은 수처리 목적으로 거의 50년 이상 사용되어 왔으나 주력 제품으로의 인정은 단지 지난 15년 동안만 이루어졌다. RO 기술이 ‘물 스트레스(water stress)’ 현상을 해결하기 위해 사용됐으며 1990년대 중반 이후, 해안가 도시 지역에서 대규모 용량 프로젝트 개발 형식으로 사용됐다. 멤브레인 여과 목적의 적용으로는 1980년대 대규모 수처리 프로젝트 적용에 UF 및 MF 멤브레인 사용이 처음으로 제안되었으며, 1990년대에 이르러 본격적인 제품의 상업화가 이루어졌다.

초기에 멤브레인 제품의 대중화에 있어 비싼 이유로 매우 회의적이었다. 그러나 RO 제품에 대한 표준화 실시로 공급자 제품 간 상호 호환이 가능하며, 제품 가격의 급속한 하락으로 시장의 대중화를 가져오게 됐다. 또한 RO 기술은 에너지 비용이 상승하며 멤브레인 플랜트의 건설비용이 하락함에 따라 기존 증발방식의 담수화 공정을 대체하게 됐다. 이제 RO 기술은 심지어 중동 지역에서도 가장 표준화된 해수담수화 기술로 인식되고 있다.

멤브레인 여과기술의 경우, 먹는 물에서 크립토스포리디움(cryptosporidium)이나 바이러스 제거가 법률로 규정됨에 따라 점차적으로 이 기술이 채택 사용되게 됐다. 이 기술은 업체간 경쟁으로 제품가격의 하락현상이 발생했지만 RO 제품과 달리 업체별로 제품별로 독자적 차별성을 유지하고 있었다.

Membranes have been used in water treatment for nearly 50years. Yet mainstream acceptance has only occurred in the last 15years. Reverse osmosis(RO) has been used to combat water stress, with project development for cities in coastal areas increasing in scale since the mid 1990s. In the case of membrane filtration, ultrafiltration(UF) and microfiltration(MF) membranes were first proposed for large scale water treatment applications in the 1980’s and by the end of the 1990’s, significant commercialisation occurred.

Initially, users were sceptical that membranes would ever become commonplace because they were too expensive. However, standardization of design in RO led to a commoditisation of the market, encouraging interchangeability between suppliers and sharply declining prices. Eventually, RO challenged thermal processes as the cost of energy rose and the capital cost of membrane plants fell. RO is now considered the standard seawater desalination technology even in the Gulf.

In the case of membrane filtration, the emergence of legislative drivers for cryptosporidium and virus removal in drinking water led to a gradual adoption of the technology. Competition has created downward pressure on prices, but unlike RO the market has retained a significant degree of differentiation.

멤브레인 제조사들은 제품을 일반 시장에서 쉽게 얻을 수 있는 일반적인 소재 및 재질을 사용하여 개발해 왔다. RO 제품 경우에 박막 합성 폴리아미드 막(thin film composite polyamide membrane) 사용으로 다소간 표준화가 진행됐다. 주요 공급사들의 제품 중에는 케미컬 구조에 유사한 점이 매우 많이 존재하고 있으나 이들 멤브레인 제품 특성을 최적화시키기 위해서 제품별 운전상의 제한이 따르게 됐다.

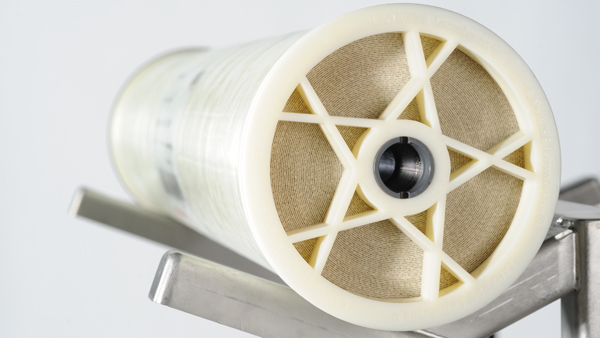

RO 제품은 주로 나권형 형태로 제조되어 사용자에게 공급된다. 한편, UF·MF 멤브레인 여과 경우에는 다양한 소재의 재질로 제조되는데 이중 2가지 핵심 폴리머 소재로는 PES 및 PVDF 재질을 사용한 제품이다. 이들 제품 모두 매우 다양한 적용 분야에 사용 가능하며 동시에 많은 양의 물량을 처리할 수 있는 기능을 갖는다. 멤브레인 제조 목적으로 폴리머 재질의 사용은 전 세계적으로 폴리머 전체 사용량 중 매우 적은 양이므로 단지 멤브레인 시장을 목표로 한 특별한 개발은 이루어지지 않았다.

초기에 멤브레인 제조사들은 제품 성능 최적화, 효율성 등의 관점에서 공정의 지표를 결정하기에 매우 어려운 상황에 직면했다. 멤브레인은 높은 플럭스(flux) 및 낮은 운전 압력에서의 운전이 요구되므로 높은 투과력을 가지는 것이 필요하게 됐다. 한편, 완전한 상태(integrity) 수준 유지목적으로 충분한 강도가 필요하며 만족할 만한 멤브레인 수명이 보장되어야 했다. 마지막으로 파울링(fouling) 발생이 최소화하는 특성을 요구하게 됐다.

이러한 3가지 요구사항이 다양하게 적용되어 얼마간 시장 진출에 장벽으로 작용되었으며 그동안 멤브레인 제품의 상업화는 주로 사용자와의 타협, 절충에 의존하게 되었다. 시간이 지남에 따라 멤브레인 제조사들은 기본 소재의 사양을 개발하며, 수처리에 적합한 제품 개발에 치중하게 되었다. 그러나 주로 최종 제품의 성능을 컨트롤하거나 주요 특성치를 보완할 목적으로 보조용 폴리머(co-polymer) 제품을 사용하거나 최종 제품에 대한 사후 개질 등 수정작업에만 의존하게 되었다.

Membrane manufacturers have developed their products from commodity materials available on the open market. In the case of RO, the market has more or less standardised on the use of the thin film composite polyamide membrane, in which there is a high degree of chemical similarity between the major suppliers with limited opportunity to optimise the basic material.

The membrane element is provided in a spiral wound format. Membrane filtration uses several different materials, but the two most common polymers are polyethersulfone(PES) and polyvinylidene difluoride(PVDF), both produced in high volume for a variety of applications. The use of these materials for membrane manufacture forms a small proportion of the total market for the polymers. They have not been developed specifically for membrane market requirements.

The early membrane makers were faced with difficult decisions regarding the optimisation of their products. Clearly, membranes needed to be highly permeable since this would allow high flux and low operating pressure. However, they also need to have sufficient strength to maintain integrity and ensure a satisfactory membrane life. Finally, the membranes needed a good low fouling characteristic.

These three requirements are to some degree in tension, so commercial products represent a compromise. Over time, membrane manufacturers have developed a specification for the basic materials in terms of molecular weight etc, and have developed suitable products for water industry application. However, they have been largely reliant on co-polymers and post modification to achieve an appropriate blend of the key characteristics and adjust and control performance of the final product.

상업용 멤브레인의 현재 상황(Current status of commercial membrane products)

멤브레인 산업이 성숙단계에 들어서자, 멤브레인 제조사들은 기초적인 제품의 개선, 즉 위에 언급한 성능을 나타내는 3가지 항목에 대한 개선에 주력하게 되었다. 일부 제품은 투과력의 일부를 희생시키는 반면에 높은 강도를 나타내는 특성을 가지고 있으며, 또 일부 제품은 이와 반대로 일정한 탄성강도에서 높은 투과성능을 갖기도 한다. 실질적으로 멤브레인 필터용으로 공급되는 제품들은 위의 2가지 서로 다른 특성의 조합에 따라 분류되기도 한다.

외압형(outside feed format) 구조의 모듈은 강도가 높고 유연성이 훌륭한 멤브레인 소재의 사용을 선호하며, 크리닝 모드에서 기계적으로 강력한 에어 세정(air scour)이 가능하게 된다. PVDF 소재의 멤브레인이 이러한 목적에 부합되는 제품이다. 이와 반대로 내압형(inside feed format) 구조의 모듈은 모듈 내 장착된 일정한 파이버 수량대비 여과 면적(membrane area)이 작아지며 투과 성능이 문제점으로 부각된다. 에어 세정이 필요하지 않으므로 일반적으로 공정 유연성(flexibility)에 대한 사항은 고려되지 않는다. 이러한 형상의 제품에는 주로 PES 소재가 사용된다.

그러나 새로운 재질의 제품은 운영 최적화를 위한 강력한 특성을 제공하게 될 것이다. 즉, 강도와 투과 성능을 보다 효율적으로 융합하고 낮은 파울링 특성을 갖도록 개발되며 결과적으로 일부 특성치의 성능값을 상호 교환하여 최적 상태의 성능을 갖는 제품으로 개발될 수 있다.

As the membrane industry has matured, many membrane makers have now achieved substantial product improvements, sometimes with improvements in all three areas of performance. Some products exhibit exceptional strength potentially sacrificing a degree of permeability. Or conversely, are extremely high permeability at the expense to some degree of resilience. In fact, products supplied for membrane filtration divide fairly equally between these two different combinations of characteristics.

Thus the outside feed format tends to favour the use of a membrane with high strength and flexibility so that a mechanically aggressive air scour can be used in the cleaning cycle. PVDF is often chosen to fulfil this objective. In contrast, the inside feed format has a lower membrane area for a given number of the fibres with the same dimension and so permeability is key; since air scour is not required for this format, flexibility is not a key requirement. Indeed flexible fibres are often found to have lower permeability. PES is the normal choice for this format.

However, new materials would offer the potential of a different optimization, perhaps combining strength and permeability more beneficially and with enhanced low fouling properties, thereby enabling the potential trade-off between desirable characteristics to be shifted to a new balance point.

새로운 멤브레인 제조사(New membrane IP)

최근 멤브레인 성능을 개선하기 위하여 멤브레인 IP를 도입한 회사 및 연구단체의 일부 사례가 있다. 많이 사용된 적이 없는 새로운 종류의 폴리머를 멤브레인 제조에 적용한 일부 회사의 사례가 전해지고 있는데 이들 회사로는 Clean Membranes(PAN 멤브레인의 개질, 개조에 의한 사용), Sumitomo(PTFE 재질 개조에 의한 사용), Water Planet Engineering(차별화된 폴리머소재의 개발·사용) 등이 있다.

또한 일부 회사들은 co-polymer 사용 확대, 혁신적인 제조기술 개발을 시도했으며 PVDF, PES 및 PS 재질의 일반적 폴리머에 대해 사후 개질을 실시하기도 했다. 이러한 개발 사례의 회사로는 중국의 Tianjin Motimo, 인도의 Qua사, 이스라엘의 신생회사인 Advanced MemTech사 등이 있다.

이러한 새로운 도입 사례의 회사 제품에 대한 상업적인 장점은 아직 명확하게 드러나지 않았지만 일부 개선에 따른 효과는 기대할 수 있는 수준이며, 이들 회사의 개발이 사용되고 있는 폴리머 소재의 기본특성에 영향을 미치는 정도로 제한된다.

There are several recent examples of companies or research groups introducing new membrane IP to improve membrane performance. For example there are some companies that have introduced polymers which are novel or not widely used such as Clean Membranes with its use of a modified PAN membrane, Sumitomo with their modified PTFE, and Water Planet Engineering with their differentiated polymer development.

Also, several companies have promoted co-polymer use, innovative manufacturing methods, or a post modification to the standard polymer families of PVDF, PES, and PS. Examples of some of these developments include Tianjin Motimo in China, Qua of India, and a new start up in Israel, Advanced MemTech.

These new introductions have yet to confirm their commercial benefits but all could make a contribution to the trend for improvement. However, there is a limit to the extent to which of any of the developments cited above can influence the fundamental characteristics of their chosen polymer family.

멤브레인 성능 및 파울링 컨트롤(Membrane performance and control of fouling)

멤브레인이 초기 수처리 적용에 도입되었을 때 제품 자체는 매우 비싼 제품으로 가능하면 높은 플럭스 값에서 운전되도록 강요되었다. 플랜트에서는 이러한 조건으로 효율적 운전이 가능했으나 운전비용, 즉 에너지 및 케미컬 세정에 필요한 비용은 매우 많아지는 결과를 초래했다.

보다 심각한 문제는 이러한 높은 플럭스에서의 운전은 멤브레인 수명을 단축시키며 결국 파이버의 손상을 가져오게 된다. 플랜트의 초기 운전에서 파이버 완결성의 손실(integrity loss), 파이버 불량 발생(fiber failure), 파이버 수리(repair) 등의 항목에서 상당한 수준의 불만족스러운 운영 결과의 기록을 갖게 되었다.

그 이후 멤브레인 가격의 하락으로 플랜트에서는 낮은 플럭스 값으로 운전되도록 설계되었으며, 이로 인해 파울링 발생은 현격히 줄어들게 되었다. 파울링을 최소로 하며 다양한 케미컬 세정액에 대한 안정성 확보를 위한 멤브레인의 개발은 필수적인 사항이 됐다. 따라서 파울링의 영향을 크게 완화시킬 수 있었다.

한편, 멤브레인에서는 높은 투과력을 갖기 위하여 높은 기공 밀도(high pore density)를 필요로 한다. 그러나 pore density가 너무 높아지면 강도가 떨어지는 현상이 발생된다. 또한 기공분포도의 분산치가 최소화(narrow pore size distribution) 특성이 필요하다. 이는 일부 크기가 큰 기공으로 구조 자체를 약화시키게 되고 멤브레인이 특정 입자크기의 입자물질을 제거하는 기능을 떨어뜨리게 되기 때문이다.

크기가 큰 기공은 멤브레인 자체의 기공의 폐쇄 현상(pore plugging mechanism)을 발생시키기도 한다. 즉, 기공의 구조 특성은 물이 저항력을 최소로 하여 쉽게 이동이 되도록 상호 연관성을 가져야 한다. 이러한 특성은 멤브레인 제조 시 적용되는 제조 방법 및 제조 환경에 의하여 일부 컨트롤 가능하지만, 제조 시 사용되는 원재료 소재의 기본 물성에 의해서도 큰 영향을 받는다.

When membranes were first introduced into water treatment, products were expensive, and there was a strong incentive to operate at as high a fux as possible. Initially, plants can cope with these conditions, but operating costs are high, both in terms of energy and chemical cleaning.

However, a more serious impact is that these aggressive conditions may reduce membrane life and result in fibre breakage, especially during feed upsets. A significant proportion of early plants had an unacceptable track record for integrity loss, fibre failure and repair Reduction in membrane prices has meant that plants are now designed with lower fluxes, so that fouling rates are significantly lower. However, it is still the case that at commercially competitive fluxes, fouling is ubiquitous.

Developing membrane properties which minimize fouling and ensure stability to chemical cleaning regimes is therefore essential so that the effects of fouling can be mitigated. Membranes require a high pore density to achieve good permeability, but if too high, strength will eventually be sacrificed.

A narrow pore size distribution is highly desirable since a few large pores will weaken the structure and make the membrane less useful as a barrier for a specific particle size. Also large pores can make the membrane more prone to the pore plugging fouling mechanism.

The pores need to be interconnected to ensure that water can flow through the structure with low resistance. Although these characteristics are to some degree controlled by the method and conditions utilised when the membrane is formed, it is also strongly influenced by the basic nature of the raw material used.

소재 회사들의 영향력 증가(Potential impact of a material manufacturer)

소재 회사들은 수년 동안 멤브레인 수처리 시장을 관심 있게 지켜보았다. 그중 가장 강력하고 최초의 통합 시도는 1980년대 Dow사가 Filmtec사를 인수한 것이다. Dow사는 RO 멤브레인 엘리먼트에 사용되는 다양한 폴리머 제품을 생산하고 있었으며, 인수 작업으로 이 분야에서 시너지 효과를 얻을 수 있었다. 그러나 Dow사의 원재료 소재는 멤브레인 제품에 사용하기 위한 목적으로의 개선·개발이 거의 이루어지지 않았다.

최근 이러한 진입의 사례로 과거 Bayer사의 한 부문에 속해 있었던 Lanxess사가 있다. Lanxess사는 박막 합성 폴리아미드 화학(thin film composite polyamide chemistry)을 기본으로 하는 RO 멤브레인을 개발·발표했다. Lanxess사가 관련 polymer chemical 사업 분야에 얼마나 많은 영향을 미치게 되었는지는 명확하지 않다. 단지 RO 기술개발로 기존 핵심기술로 보유하고 있던 Ion Exchange 기술과의 통합에 기여한 바가 있다고 본다.

Material makers have been interested in the membrane water market for many years. An important early example of a strong corporate entrant was when Dow purchased Filmtec Dow in the 1980s. Dow manufactures several of the polymers used in RO element manufacture, which provided a strong synergy for their business. However, the Dow raw materials utilised have not been specifically modified for use in membrane products.

A more recent entrant to the RO field is Lanxess, a former division of Bayer. They have introduced an RO membrane based on thin film composite polyamide chemistry. It is not clear to what extent Lanxess leverages their related polymer chemical business to provide performance advantage to their RO products. Yet its focus seems to be on the integration of RO with ion exchange, an area in which the former Bayer became strongly established.

폴리머 특성에 변화를 주어 멤브레인 제품 특성에 영향을 미치는 현상은 RO 기술과 비교하여 UF 멤브레인 경우에 더욱 많은 기회가 있다. 이러한 기회를 살린 BASF사는 초기 원재료 소재에 강력한 소재 개발을 거쳐서 멤브레인을 제조함으로서 시장에서 커다란 효과를 얻게 되었다.

BASF사가 개발 추진한 사항은 PES 폴리머의 분자량을 최적화하는 시도가 포함되어 있다. 이에 의해 morphology 컨트롤이 가능하며 투과성능과 강도간의 밸런스 유지에 영향을 주게 된다. 즉, flexibility 특성의 개선을 가져올 수 있었으며 PES 소재가 외압식 운전 모듈에 가장 적합한 소재임을 설명하고 있다. BASF는 친수성 특성을 강화하기 위한 목적으로 polymer chemistry를 일부 추가 혹은 polymer chemistry 자체를 일부 조절하는 등 PES 소재 자체의 표면 개질을 고려하기도 했다.

또 다른 접근으로는 성능특성 및 기공 폐쇄(pore plugging) 발생 가능성을 컨트롤하기 위하여 새로운 pore former를 개발하는 것이다. pore former는 비교적 높은 농도에서 사용될 수 있으며 최종 멤브레인 제품에 커다란 영향을 미치게 되는 소재이다. 분자량을 조절하는 시도와 함께 pore former polymer change에 대한 개발은 멤브레인에 커다란 영향을 미칠 수 있다.

앞으로 수년 내에 특별히 멤브레인 요구사항과 관련되어 폴리머가 개발될 전망이다. 특히 UF 및 MF 멤브레인 경우에는 성능이 개선되며 멤브레인 수명 연장이 허용되는 기본 특성에 대한 개발이 이루어질 것이다. 이러한 현상 사용자에게 커다란 혜택을 제공할 뿐만 아니라 특히 폴리머 개발을 시도하는 멤브레인 제조사들에게도 특별한 장점을 제공할 것이다.

There is much more opportunity in UF for a material maker to influence membrane products by adjustment of polymer properties than in RO. As such, it could have a profound effect on the market as BASF brings the potential of material development into the primary source material for membrane making.

Some of the possibilities that BASF might explore include the optimisation of molecular weight of the base PES polymer. This could control morphology and impact on the balance between permeability and strength. It might also be possible to introduce improved flexibility characteristics, making PES potentially more suitable for an outside feed format. In addition, BASF might consider modification to the PES adding to or adjusting the polymer chemistry to improve hydrophilicity, which could improve fouling characteristics.

Another approach is to develop novel pore formers to control performance characteristics and the potential for pore plugging. Pore formers can be used at relatively high concentration and have a significant impact on the final membrane. Adjusting molecular weight and characteristics of the pore former polymer change could affect the membrane profoundly.

It is likely that the next few years will see polymers developed specifically for the requirements of membranes, especially UF and MF, with basic characteristics which allow improved performance and longevity of the membranes formed. This will provide a general advantage to users and more specifically to the membrane makers that have access to the new polymers that are introduced.

나노기술의 핵심(The potential of nanotechnology)

NanoH2O사에 의한 최근 개발로 나노입자의 융합적용은 RO 성능에 커다란 특성을 제공할 수 있다는 것을 보여주고 있다. 1990년대 동안 유럽에서의 연구 활동을 보면, 작은 양의 무기성 입자물질 UF 성능을 개선시킬 수 있다는 것을 보여준다.

티타늄산(titania), 산화 지르코니아(zirconia), 제오라이트(zeolites) 등의 다른 재료들도 연구·검토됐다. 플럭스 및 선택적 여과의 개선에 대한 연구도 진행되었으나 NanoH2O 개발과는 다르게 특별한 상업적 성과는 없었다. 그러나 소재 회사들은 이러한 분야에 다시 개입하여 멤브레인 개선에 근본적으로 새로운 시각을 갖고 연구 활동을 지속할 전망이다.

As a final note, recent developments by Nano H2O have shown that the incorporation of nanoparticles can have a significant effect on RO performance. Research activity in Europe during the 1990s (before the term nanoparticle was coined!) also showed that small inorganic particles could improve UF.

Different materials were studied including titania, zirconia and zeolites. Improved flux and selectivity have been observed, but unlike the Nano H2O development, there were no commercial outcomes. However, material makers could revisit this area and explore membrane improvement through a radically new perspective.

결론 및 요약(Conclusions and outlook)

멤브레인 제품은 수처리 용도로 50년간 사용되어 왔으며, 지난 15년간 매우 다양하게 널리 사용되어 왔다. 특히 RO 기술 및 UF·MF 멤브레인 여과용으로 급격한 성장이 있었다.

- RO 시장은 polyamide thin film composite의 폭넓은 사용으로 상품화가 진행됐다. 그러나 여러 제조회사별 멤브레인의 특성은 화학적으로 유사한 구조를 갖고 있다.

- 반면에 UF·MF 시장은 2가지 독점적인 polymer 소재로 차별화되어 있다. PES 및 PVDF 소재로 서로 다른 형상 구조 및 유입수라인 구조를 갖고 있다.

- 이제까지 멤브레인 제조사들은 다양한 적용에 적합하도록 개발된 상업용의 폴리머에 의존해 왔다. 최종 제품의 성능에 대한 컨트롤은 폴리머 원재료 소재의 조심스러운 선정, 폴리머 첨가제의 사용 검토 및 일정한 수준으로의 사후 개질 등에 의해 이루어졌다.

- 케미컬 제조사들은 멤브레인 제조사의 경영 소유에 대한 강한 관심을 보이기 시작했다. BASF사의 Inge 멤브레인 제조사의 인수는 UF 멤브레인의 이러한 사례를 보여주고 있다.

Membranes have been used in water treatment for 50 years, and have become widely used for the last 15 years with strong sustained growth for both RO and UF/MF.

- The RO market has become largely commoditised with widespread use of the polyamide thin flm composite; membranes from different manufacturers are chemically similar

- In contrast the UF/MF market is differentiated with two dominant polymer families, PES and PVDF, available in different formats and feed configurations.

- Up to now membrane makers have been reliant on commercial polymers developed for a wide variety of applications; control of the performance of the final product has been achieved by careful selection of the raw polymer material and though the use of polymeric additives, and by some extent by post modification.

- Chemical manufacturers have now begun to show an interest in owning membrane makers, and the acquisition of inge by BASF represents the first example of this type of link up in UF.

[『워터저널』 2014년 7월호에 게재]