Global Issue Technology

세라믹 분리막, 음용수 처리 시장서 잠재력 커져

현재 분리막 시장 점유율 3% 불과…공정수 처리 등 틈새시장서 성장세

pH 저항성 높고․생산 플럭스 유량 많아…막 수명도 상대적으로 길어

세라믹 분리막(Ceramic Membranes)은 미래에 큰 잠재력이 있을 것이라고 평가되고 있지만, 아직 분리막 시장의 점유율은 2~3%에 불과하다. Blue Tech Research(www.bluetechresearch.com)는 Water & Wastewater International(www.wwinternational.com) 2015년 7~9월호에 세라믹 분리막을 적용한 수처리 및 오․폐수처리, 수명 주기 비용, 핵심시장과 최근의 혁신들에 대한 사항을 기고했다. 그 내용을 싣는다.

세라믹 한외여과(UF)막의 개발은 고분자를 이용한 여과막보다 먼저 개발되었다. 하지만 세라믹 제품은 수처리 및 오․폐수 처리에서 막 여과 제품 시장의 일부만을 차지하고 있다. 5억 달러에 달하는 UF 처리 시장이 역삼투 전처리, 생활하수․정수처리 등 분야에서 지속적으로 성장하고 있지만 세라믹 제품이 차지하는 시장 비율은 2~3%에 불과하다.

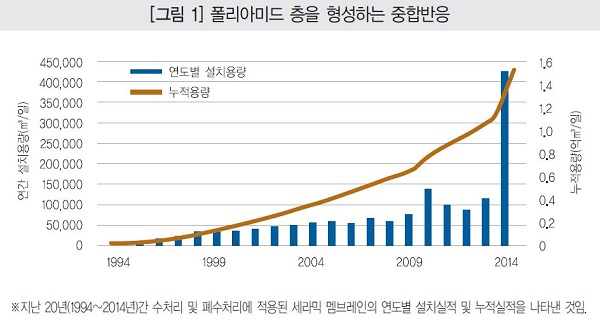

세라믹 분리막의 적용은 상당히 적은 수준으로 지난 20년 동안 대략 500만 명의 인구에 해당하는 200개 이상으로 추정되는 처리장이 건설되었다. 지난 5년 동안 누적 설비 용량은 소폭 증가하였는데, 이는 PWN과 Metawater(메타워터)에 의해 개발된 두 곳의 대규모 처리장(10만㎥/일)이 2014년에 운영을 시작했기 때문이다.

역사적으로 봤을 때 세라믹 분리막을 사용하는 데 가장 큰 걸림돌이 된 것은 고분자 소재를 이용한 것보다 훨씬 높은 CAPEX(Capital expenditures, 미래의 이윤을 창출하기 위해 지출된 비용) 때문으로 최대 3배까지 고가이다. 세라믹 분리막의 공정상의 장점은 pH에 대한 저항성이 높으면서 생산 플럭스 유량이 많으며, 막의 수명이 상대적으로 길어 공급업자들로 하여금 공정수의 처리, 물․기름 분리처리, 상업용 수영장 물 처리 및 지하수로부터의 라듐 제거 등 새로운 틈새시장을 찾을 수 있게 했다.

The development of ceramic ultrafiltration(UF) membranes predates that of their polymeric counterparts. Yet ceramics only make up a fraction of the market for membrane filtration products in water and wastewater treatment. While the US$500 million UF treatment market continues to grow in applications such as reverse-osmosis pre-treatment, municipal wastewater and drinking water treatment, ceramics comprise only a 2~3% market share.

Adoption of ceramic membranes has been fairly modest, with an estimated 200+ treatment plants, representing a population equivalent of roughly five million people, over the past 20 years.

The past five years has seen a small uptick in the cumulative installed capacity, with two large-scale plants developed by PWN and Metawater(100,000㎥/day) becoming operational in 2014.

Historically the primary barrier to ceramic membrane usage is the much higher CAPEX compared with polymerics(up to three times as much). The process advantages of ceramic membranes(pH resistance, higher flux rates, longer membrane service life) have enabled suppliers to carve out a few niche markets such as in produced water treatment, oil/water separation, commercial pool treatment and radium removal from groundwater.

음용수 처리(Drinking water treatment)

세라믹이 고분자에 비해 물리적으로 강하다는 점은 많은 공급업자들로 하여금 산업용수와 처리하기가 난해한 원수처리를 목표로 정하게 했지만, 분리막 판매 시장에서 가장 큰 부분을 차지하는 것은 아직은 먹는물인 음용수 처리 부분이다.

북미 지역과 유럽의 UF 분리막(주로 고분자 분리막)은 식수 처리에서 상당한 시장 성공을 거두었는데 분리막이 크립토스포리듐(cryptosporidium)과 같은 미생물에 대해 물리적인 억제 역할을 했기 때문이다. 1990년대 초 미국 네바다 주와 위스콘신 주에서 발생한 크립토스포리듐 병원성 미생물의 창궐 때문에, 살균제에 대해 내성을 갖는 미생물을 제거하는 것이 수처리의 중요한 우선 순위가 되었다.

1990년대 초부터 Purifics와 같은 기업에 의하여 설치된 상업적 설비들이 활발하게 운영되어 왔으며, 대부분의 설비들은 아직도 초기 설치된 분리막 모듈을 그대로 사용하고 있다. 이러한 긴 내구연한에 대한 타당성은 Metawater에 의한 모듈 CAPEX 가격의 감소(평가액 100달러/㎡) 효과와 기술의 시장진입에 대한 친근성의 증가와 결합하여 앞으로 음용수 처리에서의 시장진입 잠재력은 상당히 커질 것으로 예상된다.

최근의 7MGD(700만 갤런/일, 2만6천500㎥/일) 규모로 업그레이드를 계획하고 있는 미국의 ‘버트-실버보우 공공업무부서의 개울물 처리 플랜트 사업’의 입찰에서 Metawater가 제안한 세라믹 모노리스(monolith, 단일 암석으로 된) 시스템이 다른 3개의 일반 UF 시스템 경쟁사보다 더 나은 20년 수명주기 비용을 보여주고 있다.

The robustness of ceramics compared with polymerics has led to many suppliers targeting industrial and difficult-to-treat waters, however the largest market by volume of membrane sales is still drinking water treatment. In North America and Europe UF membranes(primarily polymeric membranes) found considerable market success in drinking water treatment because the membrane is a physical barrier for microorganisms such as cryptosporidium. Outbreaks of cryptosporidium contamination in the early 90s in Nevada and Wisconsin made removal of disinfection resistant microbes a critical priority for municipalities.

Recent large-scale drinking water installations completed by PWN (Metawater/NGK) indicate that ceramics are beginning to show life-cycle cost competitiveness with polymeric membranes. A principal challenge with evaluating ceramic life-cycle cost to date was validating the service life claims of the membranes (estimated by suppliers at 15~20 years).

Commercial installations by companies such as Purifics have now been active since the early 1990s, many of which are still using the original membrane module. The validation of this claim, combined with Metawater's decreasing module CAPEX(estimated at US$100/㎡) and the market's growing familiarity with the technology indicate strong potential for future growth in drinking water treatment. A recent project tender for an upgrade to the 7 MGD(26,500㎥/day) Butte-Silver Bow Public Works Department's Basin Creek Water Treatment Plant in the US revealed that the proposed Metawater ceramic monolith system showed a better 20-year life cycle cost than the three competing UF systems proposals.

그 중 2곳의 제안서는 기준을 충족시키지 못해 탈락했고 통과한 다른 하나의 제안서상 입찰가는 Metawater의 870만 달러보다 90만 달러가 더 많았다. 발주처로부터의 특별한 요청사항에 부응하여 시스템 보증을 위한 완벽한 기술력 제공으로 Metawater가 금액상 이점을 갖게 되었다.

최근에 완성된 대규모 사업으로는 일본 요코하마에 17만1천㎥/일 규모 공장, 네덜란드 앤디지크 III공장의 12만㎥/일 플랜트, 미국 콜로라도의 3만7천㎥/일 처리 규모 공장 등이 있다. 2014년 말에는 영국 플라이머스에 9만㎥/일 규모의 사업이 입찰 발표되었다.

멤브레인의 파울링 현상 내성이 증가되며 세라믹 모듈의 세정이 용이하다는 점은 많은 사람들로 하여금 공정에서 배출되는 물의 처리와 기름․그리스 분리가 세라믹 멤브레인에 좋은 시장 기회를 줄 것이라고 예상케했다. 석유 가스 산업에의 설치 실적은 거의 없었으나 Veolia(CeraMem)사는 이 분야에서 가장 활발한 영업을 해왔다.

Veolia사는 시장에 대한 공격적인 마케팅을 7년 동안 해왔음에도 불구하고 지금까지 3개의 시설(300~400㎥/일 규모)만을 겨우 설치할 수 있었다. 석유와 가스분야에서 이러한 수처리 기술을 상업화하는 것은 커다란 도전으로 인식되는 것을 감안하면 일종의 작은 성공이라고 볼 수도 있다.

하지만 최근 석유 값이 하락하여 새로운 시장분야(캐나다 오일 샌드 및 미국 셰일유 개발)가 압력을 받고 있다는 점을 생각하면 이 분야의 성장은 극히 제한적일 수도 있다. 그럼에도 이 시장은 여전히 세라믹 분리막 기업들이 목표로 하는 시장이다.

Recently complete large-scale projects include the 171,000㎥/day plant in Yokahama, Japan, the 120,000㎥/day Andijk III plant in the Netherlands, and a 37,000㎥/day plant in Colorado. In late 2014, a 90,000㎥/day project was tendered in Plymouth, UK.

The added fouling resistance and ease of cleaning ceramic modules led many to speculate that produced water treatment and oil/grease removal represented a strong market opportunity for ceramics. Installations in the oil and gas industry have been few, with Veolia(CeraMem) the most active company in this area. Veolia claims to have three installations(300~400㎥/day in size) to date despite seven years of aggressively targeting the market.

Given the challenge with commercialising new water technologies in the oil and gas sector, this can be viewed as a minor success. However, given the recent decline in oil prices that are straining the targeted market segments(Canadian Oil Sands and US Shale Oil) growth potential in this area appears limited. Nevertheless, this market continues to be one targeted by ceramic membrane companies.

초기단계의 혁신(Early stage innovation)

전 세계의 신생 기업들은 세라믹 분리막을 만드는 새로운 기술들을 개발하고 있으며 기존의 유명한 개발업체들은 고분자 폴리머 분리막과의 경쟁에서 총 생애 비용 분야를 기준으로 경쟁력을 갖기 위해 가격을 낮추려는 노력을 계속하고 있다.

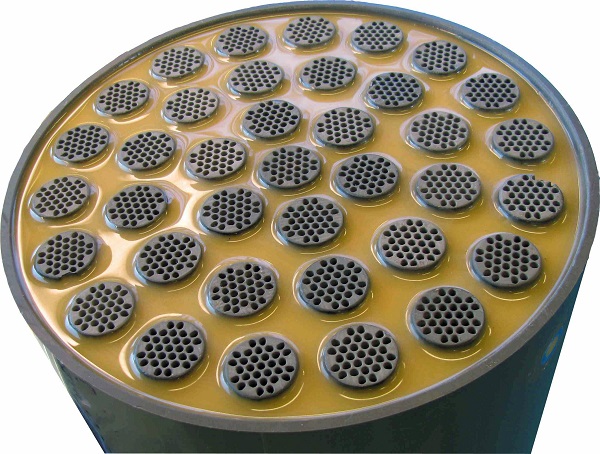

세라믹 분리막은 일반적으로 산화물 입자와 용매로 만들어진 슬러리를 지지 기판에 적용하여 분리막을 요로에서 소결시켜 만든다. 이는 더 작은 기공 크기를 만들 수 있도록 기판 위에 연쇄적으로 미세층을 포함시키는 다단계 공정이다. 즉, 하나의 과정으로 불균질하게 만드는 폴리머 멤브레인과 크게 다른 점이다.

Young companies around the world are developing novel methods of producing ceramic membranes, even as key established producers strive to bring down the price to compete with polymeric membranes on a whole-life cost basis.

Ceramic membranes are typically produced by applying a slurry of oxide particles and solvents onto a supporting substrate and sintering the membrane in a kiln. It is a multi-step process involving successively finer layers on a substrate to produce smaller pore sizes(an important difference to polymeric membranes that can be produced "asymmetrically" in a single step).

A crop of innovative companies has appeared over the last few years offering unique and new ways to produce ceramic membranes. Some of the new methods may lead to lower production costs, while others provide enhanced performance characteristics that may swing the economics for other reasons. The following four companies are among the innovators.

금속 분리막(Metal membranes)

금속 분리막(Metal membranes)은 금속, 알루미늄, 또는 티타늄의 얇은 막을 취해서 플라즈마 아크(전기적으로 또는 주위에서 뿜어내어진 가스의 압력에 의하여 기계적으로 수렴된 플라스마 기둥을 가진 아크)에 노출시킨다. 플라즈마 아크는 금속막의 표면에 고도로 산화된 환경인 금속-산화물 층(즉, 기공성 세라믹층-산화알루미늄 또는 이산화티타늄)을 형성한다.

금속판의 뒷면은 세라믹층이 노출되도록 에칭처리 된다. 금속판은 지지층 역할을 하며 이러한 제조기술의 가장 큰 장점으로는 매우 미세한 층을 갖는 세라믹 멤브레인을 만들 수 있다는 점으로 기공의 크기는 1㎚(0.001㎛) 이하로 가능하다.

Metal Membranes takes a thin sheet of metal, aluminum or titanium and exposes it to a plasma arc. The plasma arc creates a highly oxidising environment at the surface of the metal plate that forms a metal-oxide layer(i.e. a porous ceramic layer - either aluminum oxide or titanium dioxide).

The reverse of the metal plate is then etched to leave just the ceramic layer exposed. A metal plate is used as a structural support. One of the potential advantages of this manufacturing approach is that you can create very thin, layered ceramic membranes. The company indicates that it can get pore sizes in the <1㎚(0.001㎛) range.

세라헬릭스(Cerahelix)

Helix NFM 모델은 기공의 크기가 대략 1㎚(나노미터, 10억분의 1m) 정도인 세라믹 나노여과 분리막으로 이 분리막은 비결정성의 티타늄 산화물 세라믹을 기반으로 하여 세라헬릭스(Cerahelix)로 하여금 좁은 범위의 크기 분포를 갖는 기공들을 가질 수 있게 한다. 티타늄 산화물은 알루미늄 산화물보다 더 비싸고 상대적으로 투과성이 좋으며 친수성이고 pH 범위가 넓으며 UF(한외여과), NF(나노여과) 그리고 기판으로 적합하다.

세라헬릭스 기술의 핵심은 기판에 분리막 층을 만드는 방법이다. DNA 가닥을 포함하고 있는 용액을 만든다. 용액은 젤을 형성하는데, 용액 속에서는 DNA 가닥이 배열을 하고 있다. 이 젤(gel)을 세라믹 기판에 입히고 소결 과정 중에서 DNA는 타서 없어져서 조밀한 기공 크기 범위와 직선의 기공 통로를 갖는 세라믹 분리막이 만들어진다. 직선의 기공 통로와 활성 분리막 층의 얇은 두께는 다른 세라믹 분리막보다 향상된 유속을 보장할 수 있게 한다. 현재 파일럿 장치는 십자흐름(cross-flow)으로 작동되는 튜블러(tubular) 모양 또는 다중 채널 형식의 분리막으로 구성되어 있다. 세라헬릭스는 평막 형태의 분리막을 제조하였고 대용량의 사용으로는 기존의 다중 채널 시스템보다 더욱 많은 채널을 갖는 모노리스 제품을 공급한다.

The Helix NFM is a ceramic nanofiltration membrane with pore sizes of approximately 1nm. The membranes are based on a(non-crystalline) titania ceramic that enables Cerahelix to narrow the pore size range. Titania is more expensive than alumina and has relatively high permeability, high hydrophilicity, a wide pH range, and is suitable for UF, nanofiltration(NF) and as a substrate.

The core of the Cerahelix technology is the method of producing the membrane layer on the substrate. A solution is produced containing DNA strands. The solution forms a gel in which the DNA strands are aligned.

This gel coats the ceramic substrate and during the sintering process the DNA is burned off, producing a ceramic membrane with a tight pore size range and straight pore channels. The straight pore channels and thinness of the active membrane layer holds the promise of better flux rates than other ceramic membranes.

Current pilot units consist of tubular or multi-channel membranes operated in cross-flow. Cerahelix has produced flat-sheet membranes as well and, for high-volume applications, will offer monoliths with more channels than its current multi-channel systems.

나노썬(Nano Sun)

나노 썬(Nano Sun)은 기공의 크기가 0.1㎛에서 1㎛ 사이인 이산화티타늄 나노섬유(정밀여과)에 기반을 둔 새로운 다기능의 분리막을 개발했다. 연구실 실험결과 다음과 같은 여러 장점이 밝혀졌다.

이 분리막은 △매우 높은 유속(실험실에서 960 LMH까지 구현되었다. 1 LMH는 1시간 동안 1㎡의 막에 몇 L의 유체가 흘러갔는지를 나타내는 단위) △낮은 파울링발생, 높은 온도 저항성(유기 오염물질 제거를 위해 250℃까지 가열할 수 있다) △UV광선을 가해 이산화티타늄(TiO2) 나노섬유를 들뜨게 하여 광촉매 산화 작용을 할 수 있는 능력 보유 등의 특징이 있다.

이산화티타늄 나노섬유는 비계형 구조를 형성하고 또한 고유의 미생물 살상 특성을 갖는다. 나노썬의 분리막은 전자방사 과정으로 만들어진 나노섬유를 재료로 하고 난양기술대학(NTU)에서 개발한 3D 프린팅 기술을 이용하여 제작한다.

이산화티타늄을 기반으로 한 세라믹 분리막은 존재하지만 시장에서 상용화된 이산화티타늄 나노복합소재의 분리막은 아직까지 없고 3D 프린팅 기술로 만들어진 분리막 또한 현재까지는 처음으로 알려져 있다. 즉, 나노썬에서 만든 분리막의 품질이 검증되기만 한다면 시장에 상당한 영향을 줄 수 있음을 시사한다.

현재 이루어지고 있는 실험은 평막을 기반으로 한 plate․frame 구조의 막을 이용하여 진행되고 있다. 하지만 이 분리막의 다기능으로 인해 나권형의 멤브레인도 검토 대상이 될 수 있다.

NanoSun has developed a novel flexible membrane based on titanium dioxide nanofibers with a pore size ranging from 0.1㎛ to 1㎛(microfiltration). Lab testing has shown the membrane to have several key advantages including.

△Very high flux (up to 960LMH has been demonstrated in the lab) △Low fouling rates, high temperature tolerance (it can be heated to 250℃ to burn off organic foulants) △The ability to perform photocatalytic oxidation by exciting the titanium dioxide nanofibers with UV radiation.

The TiO2 nanofiber membrane forms a scaffold type structure and has inherent biocidal properties as well. NanoSun's membrane is fabricated using a 3D-printing technology developed at Nanyang Technological University(NTU) with nanofibres fabricated from an electrospinning process are used as an input material.

Although there are TiO2-based ceramic membranes, there are no commercial TiO2 nano-composite membranes on the market, and no other membranes are produced currently through 3D printing.

This suggests that if the membrane qualities claimed by NanoSun can be validated, the technology could be highly disruptive to the membrane market. Current testing has been done using flat-sheet plate and frame membranes; however the flexible nature of the membrane is enabling NanoSun to explore spiral-wound form factors.

랜스 에너지 서비스(Lance Energy Services)

랜스 에너지 서비스(Lance Energy Services)는 새로운 화학적 처리 방법을 개발하여 ‘나노 기능성 세라믹 분리막’을 만들었다. 지금까지 이 실험 결과의 대부분은 0.2㎛ 기공 크기(200㎚) 분리막이었다. 랜스사는 화학적 처리 과정은 단순히 분리막에 코팅을 입히는 것이 아니라 본래 세라믹 분리막의 합침 (impregnation)이 발생된다고 밝히고 있다.

화학적 처리의 침투 결과로, 개질된 사항들이 분리막으로부터 닳아 없어지거나 떨어져나가지 않게 된다. 화학적 처리의 결과는 분리막으로 하여금 강한 친수성을 갖게 하는 것으로 랜스사는 이를 ‘혐-유기성(organo-phobic)’이라 부르고 있다.

특허 내용에 따르면 위에 설명한 처리의 결과물은 분리막이 친수성을 갖게 하고 기름이 분리막 표면에 붙는 것을 방지하도록 하는 ‘기능성을 갖는 알루목세인 나노입자와 zitterionic 시스텐산 분자’를 갖는 세라믹 분리막이다.

랜스사에서 만든 분리막의 가장 큰 장점은 기름과 박테리아에 대한 파울링 오염발생을 방지할 수 있는 것이다. ‘혐-유기성’ 작용은 엔트로피적 보호막을 만들고 기름 방울이 분리막 표면에 닿는 것을 방지하는 분리막 표면에서의 수분층이 형성되기 때문인 것으로 보인다.

Lance Energy Services has developed a novel chemical treatment to produce ‘nano-functionalized ceramic membranes’. The majority of testing to date has been with 0.2㎛ pore size(200㎚) membranes. The company indicated that the chemical treatment is not simply a coating of the membrane but results in an impregnation of the original ceramic membrane.

As a result of the penetration of the chemical treatment, the modification does not wear out or disassociate from the membrane. The result of the chemical treatment is that the membrane becomes strongly hydrophilic and, as the company describes it, ‘organo-phobic’.

According to the patent, the result is a ceramic membrane with ‘functionalised alumoxane nanoparticles, and zitterionic cysteic acid molecules’ that make the membrane hydrophilic and prevent oil from attaching to the membrane surface. The key advantage of the Lance Energy membrane is its anti-fouling properties with respect to oils and bacteria.

The ‘organo-phobic’ behaviour is believed to be due to the formation of an aqueous layer on the surface of the membrane that provides an entropic barrier, preventing oil droplets from contacting the surface of the membrane.

장기적 커다란 성공 기대(Long-term success indicated)

Metawater와 같은 주요 기술 제공업체에 의한 설비 설치의 증가와 세라믹 분리막의 생산을 근본적으로 변화시키는 새로운 혁신 기술들이 결합하여 시장 경쟁력을 향상시키고 세라믹 분리막의 향후 강력한 시장잠재력을 보여준다.

Growing numbers of installations by major technology providers like Metawater, as well as new innovations that look to fundamentally change the production of ceramic membranes, combine with a growing market competitiveness to indicate a strong future for ceramics.

[원문출처 = Water & Wastewater International(www.wwinternational.com) 2015년 7~9월호 이메일 기사 발췌 / 번역 = 김덕연 본지 편집위원]

[『워터저널』 2015년 8월호에 게재]