Global Water Issue

정수처리공정 내 입상활성탄 시스템 활용 ‘주목’

(Granular Activated Carbon, GAC)

입상활성탄, 특정 PFAS 제거하는 데 가장 일반적인 처리방법 중 하나

전처리·역세 조건, pH 조정기간, 비소 함량, 소독과정이 주요 고려 요소

입상활성탄 시스템 구현 - 주요 설계 및 가동 시 고려사항 |

| 정수처리공정에서 PFAS를 효과적으로 제거하기 위해 입상활성탄(Granular Activated Carbon, GAC)이 점점 더 많이 사용되면서 정수처리시설 운영 관리자는 과거 데이터와 경험을 가지고 보다 나은 방식으로 공정 효율을 높일 수 있다. 워터온라인(www.wateronline.com)이 발행하는 『Water Innovation』 2021년 7월호에는 제이콥스 드링킹 워터 앤 리유즈 그룹(Jacobs Drinking Water & Reuse group)의 스캇 그리에코(Scott A. Grieco) 박사가 기고한 ‘입상활성탄 시스템 구현 - 주요 설계 및 가동 시 고려사항(Implementing Granular Activated Carbon Systems: Important Design And Start-Up Considerations)’이 게재됐다. 그 내용을 소개한다. |

입상활성탄 시스템을 정기적으로 설계·운영해보지 않은 사람들이 이해하기 어려워하는 시스템 구현의 5가지 요소가 있다. △전처리 조건(Soaking requirements) △역세 조건(Backwash requirements) △pH 조정기간(pH adjustment period) △비소 함량(Arsenic content) △소독(Disinfection) 과정이 그것이다.

The impact of per- and polyfluoroalkyl substances(PFAS) and other emerging contaminants(ECs) to drinking source water has caused many water utilities to implement additional treatment technologies. One of the most widely used treatments being used for removal of certain PFAS is granular activated carbon(GAC). However, many drinking water utilities - especially those using groundwater resources - often only employ disinfection and are therefore unfamiliar with the use of treatment technologies such as GAC.

There are five aspects of implementing a GAC system that are not well understood by those who do not regularly design or operate GAC systems:

·Soaking requirements

·Backwash requirements

·pH adjustment period

·Arsenic content

·Disinfection

전처리 조건(Soaking Requirements)

입상활성탄이 시스템에 새로이 추가될 때 그것은 건조한 상태이며, 외부 기공과 내부 기공은 공기로 이뤄져 있다. 입상활성탄 물질은 흡착제 부피(bed volume)의 20%만 차지하고 나머지는 공기로 구성된다. 입상활성탄 내부 기공은 흡착제 부피의 약 40%를 차지한다. 입상활성탄을 물에 담그면 내부 기공 사이로 공기 대신 물이 채워진다. 입상활성탄 표면은 소수성(疏水性)을 띠므로 물을 흡수하는 데 오랜 시간이 걸린다. 활성탄이 물을 흡수하는 데 필요한 시간은 온도와 활성탄 입자 크기(mesh)에 따라 달라진다. 온도가 높을수록 흡수는 빠르게 진행되며 입자가 클수록 물을 머금는 데 더 많은 시간이 걸린다.

선행 실험에 따르면 입상활성탄 전처리에는 10〜15.6℃(50〜60℉)의 온도에서 약 48〜72시간이 걸리며, 담금용기는 5gpm(분당 갤런)/ft2(제곱피트) 이하, 유입수 흐름은 상향류(upflow mode)를 유지해야 한다. 또한 전처리 기간 동안 용기는 처리공정에서 격리되어야 하며 물은 용기 내에서 정지 상태를 유지해야 한다. 전처리 후 활성탄층은 역세척 및 배수를 거쳐 2gpm/ft2 이하의 상향류 흐름으로 기공에 있는 공기를 대체해야 한다. 공기는 정상적인 하향류 흐름에서는 대체되지 않는다. 활성탄 내 공기가 적절하게 제거되지 않으면 기공 내 공기가 유입됨에 따라 운영 및 성능 상에 문제가 발생할 수 있다.

When new GAC is added to the system, it is dry, and the external void space and internal pore spaces are filled with air. The GAC material only occupies 20% of the bed volume; the remainder is air. The internal GAC pores are approximately 40% of the GAC bed volume. Soaking allows the water to diffuse into the pores and displace the entrained air. Because GAC surfaces are hydrophobic, it takes a reasonably long time to wet the carbon pores and displace the air. The amount of time required is a function of temperature and carbon mesh size. Higher temperatures allow for faster diffusion; conversely, larger particles have longer pores and require more time for diffusion.

At ambient temperatures (50~60℉ or 10~15.6℃), soaking requires 48 to 72 hours. The vessel should be filled in upflow mode at no more than 5 gpm/ft2. During the soaking period, the vessel should be isolated from the treatment process and the water held static within the vessel. After water soaking, the carbon bed needs to be backwashed or drained and refilled upflow at no more than 2 gpm/ft2 to displace all the entrapped air (from the carbon pores). Air will not be displaced in the normal downflow operation. If the carbon is not properly wetted/de-aerated, operational and performance problems can result. These include an increase in pressure drop as the air is displaced from the carbon pores and trapped within the bed, and poor or very little adsorption.

역세 조건(Backwash requirements)

미립자를 제거하고 베드(bed)를 계층화하기 위해서는 새로 설치된 입상활성탄의 역세척이 필요하다. 계층화는 기공이 더 큰 활성탄 입자가 용기(vessel) 바닥에 가라앉도록 해 수직적인 입자 크기 분포를 제공한다. 활성탄의 권장 역세척 절차는 벤더(vendor)마다 다를 수 있지만, 일반적으로 따라야 할 세 가지 요소가 있다.

◾필요한 특정 역세척 유량은 수온 및 설치된 입성활성탄의 특성에 따라 다르다.

◾램프업(ramp-up) 기간을 통합하면 활성탄이 부드럽게 분리되고 혼입된 공기가 제거된다.

◾램프다운(ramp-down) 기간을 통합하면 활성탄 계층화 효과를 달성할 수 있다.

또한 일부 활성탄의 경우 유속(gpm/ft2) 조건에 따라 베드(bed) 유동화를 위해 역유량을 사용할 수 있는데, 이는 필요한 역세척수의 양을 정량화하는 데 사용해야 한다. 다시 말해 물은 온도가 낮을수록 밀도가 높기 때문에 베드를 유동화하기 위해서는 더 적은 역세유량이 요구된다. 수온에 주의하는 것도 중요하다. 활용된 유량이 주어진 온도에 권장되는 정도보다 높은 경우, 활성탄이 용기에서 세척되어 나올 가능성이 매우 높기 때문이다.

새로운 활성탄에 대해 역세척을 수행하는 주된 이유는 미세 오염물질을 제거하기 위해서라는 점도 강조하고 싶다. 이를테면 역세척수는 종종 총부유물질(TSS) 농도가 50㎎/L 이상일 때가 있는데, 역세척 후 첫 5분 이내에 가장 많은 부유물질이 배출되고 점차 그 농도가 감소하는 것이 일반적이기 때문이다.

Backwashing of newly installed GAC is required to remove carbon fines and stratify the bed. Stratification allows the larger carbon particles to settle to the bottom of the vessel and provide vertical particle size distribution. Recommended backwash procedures may vary from vendor to vendor, but there are three important aspects that should be followed:

The specific backwash flow rate required is dependent on water temperature and specific GAC product installed.

Incorporating a ramp-up period gently separates the carbon and removes entrained air.

Incorporating a ramp-down period will allow stratification of the GAC.

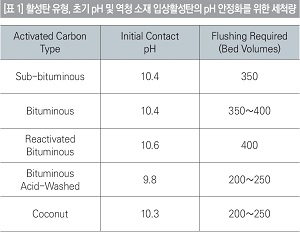

[Table 1] provides general requirements that should be planned into design and operation of the system. Backwash water should be clean and free of solids. Specific requirements will be dependent on carbon product, pH and buffering capacity of the water, and target pH values. The effluent of the backwash needs to be sewer-discharged or collected for discharge/disposal depending on the configuration.

A bed expansion of 25% to 30% should be targeted for backwashing. The following are general guidelines for backwashing:

·Ramp-up period of 5 min. at 0% to 15% expansion

·Backwash period of 20 to 25 min.

·Ramp-down period of 5 min. at 15% to 0% expansion

Reverse flow rates for fluidizing the bed in terms of gpm/ft2 are available for the specific media used at the water temperature of the system. These should be used to quantify the amount of backwash water required. Because water is denser at colder temperatures, it requires less volumetric flow rate to fluidize the bed. It is important to be mindful of the water temperature. If the flow rate utilized is higher than recommended for the given temperature, it is very possible that media can be washed out of the vessel.

It should be emphasized that the primary reason for conducting a backwash on new carbon is to remove fines. As such, the backwash water often contains elevated concentrations(>50 mg/L) of total suspended solids(TSS). It is also typical that the largest concentration will be released within the first 5 minutes of backwashing, with decreasing TSS concentrations as a function of backwash time.

pH 조정기간(pH Adjustment Period)

종종, 입상활성탄(GAC) 시스템 가동(start-up)은 방류수의 pH(수소이온농도)를 높여 허용치 초과 문제를 일으킬 수 있다. 때로 pH 9.5 또는 10S.U.(표준 단위)를 초과하는 값이 나타나는 경우도 있다. pH 초과 정도는 수질(주로 물의 초기 pH 및 완충용량)에 따라 달라진다.

pH 증가는 또한, 입상활성탄의 기본 성분과 제조업체의 활성탄 산 세척(acid-washing) 시행 여부와 크게 관계가 없는 것으로 나타났다(Farmer, 1996). pH가 높게 나타나는 원인은 양성자화(H+의 끌어당기는 힘)를 유도해 물의 pH 값을 높이는 입상활성탄 활성화 과정의 표면 작용기(functional groups) 때문이다.

운전시간(runtime)에 따라 pH는 감소한다는 점에 유념해야 한다. 이는 양성자화 후 표면이 물에 존재하는 음이온(염화물, 황산염 등)으로 전하 중화(charge-neutralized)되기 때문이다(Farmer, 1996). 방류수 pH는 200〜500 BVs로 상승할 수 있는데, 이렇게 높아진 pH는 알루미늄, 망간 및 기타 전이 금속이 재활성화된 활성탄으로부터 침출되는 결과를 초래할 수 있다(Desotec, 2020).

재순환은 중성 pH를 얻기 위해 필요한 흡착제 부피(Bed Volumes, BVs)를 제한할 수 있지만, 유입수를 통해 정방향으로 플러싱(flushing)하는 것이 가장 좋은 방법이다. 일반적으로 플러싱은 2〜3일 동안 연속으로 작동해야 하므로 설계 시 하수도에 연결되도록 계획을 세우는 것이 최선의 방안이다. 단, 하수도 연결이 어려운 경우, 배출·처리를 위한 임시적 수거가 필요하다. [표 1]은 활성탄 원료에 대한 개념을 보여준다.

Often, the start-up of GAC systems exhibits unacceptable increases in the effluent pH, which can result in effluent pH exceeding allowable values. It is not uncommon to observe values greater than 9.5 or 10 Standard Unit(S.U.). The extent of the pH excursion depends upon the water quality(mainly initial pH and buffering capacity).

The pH increase has also been shown to be largely independent of base GAC material and whether or not the carbon has been acid-washed by the manufacturer (Farmer, 1996). The cause of the high pH is due to surface functional groups from the GAC activation process, which drive protonation(attraction of H+) and thus raise water pH values.

Notice that pH decreases as a function of runtime. This is because following protonation, the surface is charge-neutralized with the anions(chloride, sulfate, etc.) present in the water (Farmer, 1996). The pH of the effluent can be elevated for 200 to 500 bed volumes. Additionally, this elevated pH can result in the leaching of aluminum, manganese, and other transition metals from reactivated carbon(Desotec, 2020).

Recirculation can limit the amount of bed volumes required to obtain a neutral pH, but forward-flushing with influent water is the best course of action. Under most scenarios, the required flushing may require two to three days of continuous operation to waste. Thus, planning for sewer connection in the design is always best. However, if a sewer connection is not available, temporary collection for discharge·disposal will be required. The above general table from Farmer et al. provides a general idea of base materials.

[표 1]에서 볼 수 있듯 산 세척(acid-washing)은 방류수 pH를 허용 가능한 수준으로 낮추는 데 필요한 세척량을 줄일 수 있다. 그러나 초기 높은 방류수 pH 값을 낮추는 데에는 산 세척만으로 충분하지 않은 경우가 대부분이다. 이 때 pH를 안정화하는 제품을 사용하면 세척시간을 크게 줄일 수 있다. 단, 활성탄은 그 제품이 pH 안정화 제품이라는 것을 표시하기 위해 최대 ‘modified contact pH’에 대한 추가적인 명시가 필요하다.

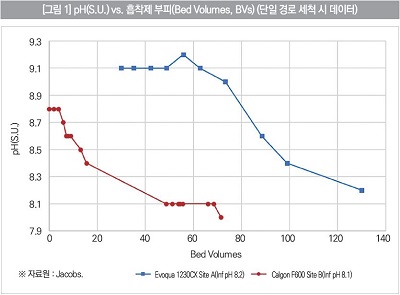

제이콥스(Jacobs)사가 설계한 시스템의 pH 중화 결과는 [그림 1]에 나와 있다. 입상활성탄 방류수의 초기 pH는 8.8〜9.2 S.U.였다. 빨간색으로 표시된 A 그래프는 칼곤(Calgon)사의 코코넛 소재 활성탄, 파란색으로 표시된 B 그래프는 에보쿠아(Evoqua)사의 역청 소재 활성탄의 pH 농도 대 BVs 변화 추이를 보여준다. pH가 감소하기까지 더 큰 플러싱 양(〜70 BVs)이 필요했던 A 현장은 원수가 더 완충되어 플러시 양이 총 130 BVs만큼 필요했다. 원수가 덜 완충된 B 현장에서는 pH가 5 BVs 내에서 감소하기 시작했으며, pH 8.1 S.U.의 유입수를 안정화시키는 데 약 50 BVs가 필요했다.

As can be seen by Table 1, acid-washing may reduce the rinse volume needed to reduce the effluent pH to an acceptable level. However, acid-washing alone is often not sufficient to eliminate initially high effluent pH values. There are also pH-stabilized products available. These can significantly reduce or eliminate the amount of rinse time. The carbon should have an added specification of a maximum “modified contact pH” to show it is a pH-stabilized product.

Results of pH neutralization of a Jacobs-designed system are provided in Figure 1. As can be seen in these examples, the initial pH of the GAC effluent ranged between 8.8 and 9.2 S.U. Site A (shown in red) is a coconut-based product, whereas Site B (shown in blue) is a bituminous-based product. The source water also appears more buffered at Site A, which required a larger flush volume (~70 bed volumes [BVs]) until the pH started to decrease. This resulted in a total required flush volume of 130 BVs. Site B source water is less buffered and started to decrease within 5 BVs and required about 50 BVs to stabilize the pH at the influent value of 8.1 S.U.

These examples show that the information originally provided by Calgon Carbon in the table may be conservatively high but useful for worst-case planning. The actual volume required will be a function of actual GAC material type, product lot received, and buffering strength of the influent water.

비소(As) 함량(Arsenic Content)

모든 석탄에는 비소(As)가 함유되어 있다. 비소는 주로 석탄에 포함된 광석 내에 존재한다(USGS, 2005). 이는 널리 사용되는 역청 소재 및 아역청 소재 활성탄에 비소가 함유되어 있음을 의미한다. 코코넛 소재 입상활성탄도 비소를 함유하고 있다. 입상활성탄 생산에 사용되는 코코넛 껍질은 종종 비소가 많이 함유된 토양에서 수확되기 때문에, 코코넛 나무는 비소를 흡수해 코코넛 껍질에 농축시킨다.

‘워터 컨디셔닝 앤 퓨리피케이션(Water Conditioning & Purification)’에 발표된 연구에 따르면, 침출 테스트 결과 역청 소재 입상활성탄 20개 중 16개, 코코넛 소재 입상활성탄 19개 중 11개에서 비소가 검출됐다. 이로 보아 입상활성탄 시스템이 작동하면 활성탄 소재와 상관없이 활성탄 표면에 존재하는 침출성 비소가 액체로 전달돼 식수로 들어갈 가능성이 높다. 따라서 입상활성탄의 플러싱은 배수구까지 해야 하는 경우가 많다.

제조업체가 제공한 산 세척 입상활성탄은 플러싱의 필요성을 줄이거나 없앨 수 있지만 비용이 더 많이 든다. 그리고 pH 플러싱이 가장 자주 필요하기 때문에, 비소 저감을 위해 산 세척 활성탄에 추가 비용을 항상 지출해야 하는 것은 아니다.

All coal contains some arsenic, which is present primarily within the mineral pyrite interspersed in the coal(USGS, 2005). This means that widely used bituminous and sub-bituminous products often contain arsenic. It is often thought that coconut-based GAC is less likely to contain arsenic. However, as coconut shells used to produce GAC are often harvested from locations with arsenic-rich soil, the coconut tree will take up the arsenic and concentrate it in the coconut shell.

In a study reported in Water Conditioning & Purification, 16 of 20 bituminous and 11 of 19 coconut GACs resulted in detectable levels of arsenic subsequent to leaching tests. As such, when GAC is placed on-line, regardless of the base material source, there is a high likelihood that leachable arsenic present on the activated carbon surface can be transferred to the liquid and end up in the drinking water. Thus, a flush of GAC to drain is often required.

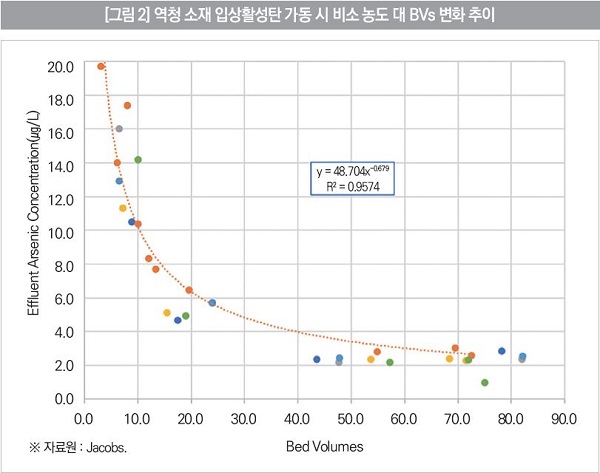

[Figure 2] shows the results from a recent start-up using a bituminous-based product. The various data sets represent different vessels within the overall system. Each vessel received the same bituminous-based product but from various supplier lots. As can be seen, the initial arsenic concentration ranged from 8 to 20 μg/L. For each vessel, the effluent arsenic concentration was reduced to less than 5 μg/L in less than 30 BVs. This supports that arsenic flushing can be accomplished within the same process as required for pH.

Manufacturer-supplied, acid-washed GAC can reduce or eliminate the need for flushing but is more expensive. And since pH flushing is most often required (as discussed above), spending extra money on acid-rinsed carbon for arsenic reduction may not always be warranted.

소독(Disinfection)

빈 흡착 용기, 배관 및 기타 장비의 소독은 표준화된 AWWA 절차(ANSI/AWWA C653-97)에 따른 염소처리 방식으로 이뤄져야 한다. 입상활성탄 활성화는 800〜1천℃의 고온에서 일어나고 활성화된 입상활성탄은 원료의 모든 세균을 박멸하지만, 입상활성탄은 사실 운송 중에 오염될 수도 있다. 따라서 입상활성탄을 사용하기 전에 입상활성탄을 평가해 세균에 오염됐는지 확인해야 한다. 앞서 설명한 대로 입상활성탄을 설치하고 전처리, 역세척, 플러싱 과정을 거친 후 세척 절차를 통해 시스템 내 세균 존재 여부를 점검해야 한다.

세척은 10분간 공상체류시간(Empty Bed Contact Time, EBCT)과 일치하는 설계 유량으로 수행해야 한다. 세균 분석을 위한 시료 2개(대장균 및 일반세균)는 10분에서 60분 동안 세척 후(또는 최소 30분의 시간차를 두고) 입상활성탄 방류수에서 채취해야 한다. mL당 500CFU(Colony Forming Unit·균총형성단위)의 일반세균은 허용 가능한 것으로 간주되지만 지자체별 규정을 검토해야 한다.

시스템 소독이 필요한 경우 입상활성탄 용기에 차아염소산나트륨(NaClO3) 용액을 5% 첨가해 소독할 수 있다. 그러나 활성탄은 차아염소산염 이온을 세균 소독과정만큼이나 빠르게 분해한다. 대신에 입상활성탄 용기의 pH는 수산화나트륨(NaOH)을 사용해 12 이상으로 높일 수 있다. 필요한 부식제(caustic) 양은 물의 pH, 완충 용량 및 용기 크기에 따라 달라진다. 용액을 2〜3시간 동안 재순환시킨 후 최소 8시간 동안 담가두는 것이 좋다. 이 과정에서 pH는 12보다 높게 유지돼야 한다. 용액은 염산으로 중화한 후 순환, 전처리한 후 배수구로 방류해야 한다.

Disinfection of empty adsorption vessels, piping, and other equipment should be achieved through chlorination via standardized AWWA procedures (ANSI/AWWA C653-97).

Although activation of GAC occurs at high temperatures(800~1000°C) and destroys all the bacteriological contamination on the raw material, it is possible for GAC to become contaminated during transport. Thus, before being put into service, the GAC must be evaluated to verify that it is free of bacteriological contamination. After the GAC is installed, soaked, backwashed, and flushed as described above, the system needs to be checked for presence of bacteria via a rinsing procedure.

Rinsing should be performed at the design flow rate that corresponds to an empty bed contact time(EBCT) of 10 minutes. Two samples for bacterial analysis(coliform and/or heterotrophic plate count[HPC]) shall be collected from the GAC effluent at 10 minutes and 60 minutes of rinsing (or an alternate interval no less than 30 minutes apart). HPC levels less than 500 colony-forming units per milliliter(cfu/mL) are considered acceptable, but state-specific regulations should be considered.

If the system requires disinfection, it can be accomplished by adding a 5% sodium hypochlorite solution to the GAC vessel. However, carbon quickly decomposes the hypochlorite ion, which may compete with bacterial disinfection process. Alternatively, the GAC vessel pH can be elevated to >12 using sodium hydroxide (NaOH). The amount of caustic required is dependent on the water pH, buffering capacity, and vessel size. It is recommended to recirculate the solution for 2 to 3 hours followed by a soak for at least 8 hours. During this process, the pH should be maintained at a value of >12. The solution should be neutralized with hydrochloric acid, circulated, soaked, and discharged to drain.

요약(Summary)

점점 더 많은 유틸리티에서 PFAS 처리를 위해 입상활성탄(GAC)을 활용하는 방안을 고려하고 있지만 입상활성탄 시스템 가동과 관련한 전반적인 정보가 부족한 상황이다. 따라서 설계자와 운영자는 시스템 가동에 필요한 주요 사항을 충분히 인지할 필요가 있다.

입상활성탄 시스템을 설계할 때에는 전처리, 역세척, pH 중화, 비소 세척 및 소독을 핵심 요소로 고려해야 한다. 또 새로운 입상활성탄 시스템은 하수관에 연결하는 것이 좋다. 단, 외진 곳에 있는 시스템의 경우, 인근 하·폐수처리장에서 일시적인 물 회수 및 운반·처리가 필요할 수 있다.

As more utilities are considering GAC for PFAS treatment, there are aspects of GAC system start-up that are not widely publicized, and the designer and operator should be aware of these critical items.

Consideration for soaking, backwashing, pH neutralization, arsenic rinsing, and disinfection should be considered as part of a GAC system design. Connection to a sewer for the new GAC system is recommended. However, for systems in remote locations, temporary water collection and transport/disposal at a nearby wastewater treatment plant may be necessary.

제이콥스 드링킹 워터 앤 리유즈 그룹(Jacobs Drinking Water & Reuse Group)의 스캇 그리에코(Scott A. Grieco) 박사는 신흥 오염물질 및 지하수 처리 분야의 글로벌 기술 리더다. 그의 전문 분야는 신흥 오염물질 및 잔류성 환경 화합물의 물리·화학적 처리이며, 특히, 흡착 공정과 기술에 중점을 두고 있다. 그리에코 박사는 상하수도 처리 시스템의 평가, 설계 및 최적화 분야에서 29년 이상의 경력을 보유하고 있다. 그는 화학공학 학사, 환경공학 석사, 바이오프로세스공학 박사 학위를 보유하고 있으며 뉴욕에서 활동하는 전문 엔지니어다.

■ 참고문헌(References)

1. Farmer, R. W., Dussert, B. W., & Kovacic, S. L. (1996). Improved granular activated carbon for the stabilization of wastewater pH, Spring Tech. Meet., Am. Chem. Soc., Div. Fuel Chem. 41:456-460.

2. Desotec, https://www.desotec.com/en/carbonology/carbonology-academy/activatedcarbon-ph-acidity.

3. Gandy, N.F., and Maas, R.P. (2004). Extractable Arsenic from Activated Carbon Drinking Water Filters, Water Conditioning & Purification. http://archive.wcponline.com/pdf/1104 arsenic.pdf.

4. USGS, U.S. Geological Survey Fact Sheet 2005-3152. (2005). https://pubs.usgs.gov/fs/2005/3152/index.html.

5. Schuliger, W., Nowicki, H.G., Sherman, B., & Nowicki, H. (2010), Granular Activated Carbon Not Working?, www.wqpmag.com, October, 2010.

[출처 = Wateronline(https://www.wateronline.com/doc/implementing-granular-activated-carbon-systems-important-design-and-start-up-considerations-0001) / 2021년 7월 6일]

[『워터저널』 2021년 8월호에 게재]