“정수장 소독제‘차아염소산나트륨’공급 OSG 시스템이 벌크 이송 방법보다 안전”

Global Issue Technology

“정수장 소독제‘차아염소산나트륨’공급

OSG 시스템이 벌크 이송 방법보다 안전”

(플랜트 현장서 직접 제조)

유지보수 용이 … 1∼2년 내 투자금액 회수 가능한 경제적 효과 있어

상업용 차아염소산나트륨의 높은 pH는 탄산칼슘 스케일 발생 원인

염소가스를 다른 형태의 제품으로 대체하는 과정에서 희석 상태의 차아염소산나트륨(이하 차아염소산) 용액을 플랜트 현장에서 직접 제조하는 것을 OSG(On-Site Generation) 기술이라고 한다. 미국 캘리포니아의 컨설팅 기업 카롤로 엔지니어(Carollo Engineers) 소속 카를리 카이로즈(Khalil Kairouz)와 UDECM사 대표 알버트 라우(Albert Rau), 이탈리아 엔지니어링 컨설턴트인 윈프레드 코포도(Winfred Kpodo)는 『Water Technology』 2016년 6월호에서 대용량 벌크 이송에 대한 OSG 방식의 장·단점을 소개했다. 그 내용을 번역했다. [자료제공·번역 = 김덕연 본지 편집위원]

염소는 염소가스, 차아염소산(액상), 차아염소산칼슘(고상) 등의 제품으로 판매되고 있다. 가장 일반적인 소독제로 사용되는 염소가스는 테러리스트의 공격목표 및 안전상 문제가 있는 제품으로 인식되고 있으며, 따라서 사용상 규제가 매우 까다롭다. 그 결과 많은 사용자들이 보다 안전성이 있는 소독제 대체가 가능한 제품으로 전환을 고려하고 있으며, 미국 정부에서도 이러한 전환을 지원하고 있다.

염소가스 대체용으로 가장 일반적인 선택은 차아염소산(액상) 제품이며, 이는 염소농도가 10∼15%인 유리유효염소(Free Available Chlorine, FAC) 상태로 보통 대용량 벌크(bulk)로 운송 및 공급된다. 한편, 소금 자체를 특수 전기셀 장치에 통과시켜 1% 이하의 FAC 상태인 저농도 차아염소산을 현장에서 직접 생산하기도 한다.

대용량 벌크로 취급되는 차아염소산은 원액 차아염소산(delivered hypochlorite), 상업용 차아염소산(commercial hypochlorite), 농축 차아염소산(concentrated hypochlorite) 및 대용량 표백제(bulk bleach) 등 다양한 형태로 공급된다. 이에 반해 희석 상태의 차아염소산 용액을 플랜트 현장에서 직접 제조하는 것은 OSG(On-Site Generation) 기술이라 부른다.

염소가스를 다른 제품으로 대체하는 과정에서 선택 결정의 중점 사항은 제품 안전성, 유지보수 요구 수준 및 구입 가격이다. 일부는 차아염소산의 대용량 벌크 이송을 가장 안전하고 비용이 적게 드는 방법으로 알고 있으나, 그동안의 비교 평가에 의하면 현장 생산에 의한 OSG 방식이 보다 안전할 뿐만 아니라 유지보수가 더욱 용이하며 1∼2년 내에 투자 회수가 가능한 경제적 효과가 있는 것으로 드러났다.

이번 소개는 기존 대용량 벌크 이송에 대해 OSG 방식의 장·단점을 검토하고자 하는 것으로, 이는 컨설팅 업체, 엔지니어, 정책추진자 및 설비담당자들이 대체용 제품의 비용을 산출하고 경제적 효과를 평가하는 데 훌륭한 지침이 될 것이다. 또한 대체용 제품으로의 전환을 위한 정부 및 지자체의 펀딩 확보 및 수립에도 유용한 수단이 될 것이다.

Chlorine is purchased commercially as gaseous chlorine, liquid sodium hypochlorite or calcium hypochlorite(solid). Chlorine gas, still the most common form of disinfectant, has been recognized as a potential terrorist target and safety problem and is heavily regulated. As a result, many facilities have switched or are considering switching to safer disinfection alternatives, and federal actions are encouraging this conversion.

The most common choice for those converting away from chlorine gas is sodium hypochlorite, which is available delivered in bulk at a free available chlorine(FAC) concentration ranging from 10 to 15 percent. It is also possible to generate hypochlorite on-site at a low concentration(less than 1 percent FAC) by passing a brine solution through an electrolytic cell. Hypochlorite as a bulk chemical is referred to by various descriptors, including delivered hypochlorite, commercial hypochlorite, concentrated hypochlorite and bulk bleach. On-site generation of a dilute hypochlorite solution(less than 1 percent) is abbreviated as OSG.

The decision process when evaluating alternatives to chlorine gas focuses on safety, maintenance requirements and costs. Delivered hypochlorite is often perceived as safe, easy and cheap. However, a proper evaluation shows that on-site generation is not only safer than bulk bleach, but also offers significant maintenance advantages and presents a return on investment within one to three years.

This article outlines the benefits and drawbacks of delivered sodium hypochlorite versus OSG. It will help consultants, engineers, city planners and utility personnel evaluate the potential costs and benefits of each disinfection alternative prior to conversion. This type of analysis will also provide the water utility with a valuable tool to secure conversion funding at the federal or state level.

안전성(Safety)

대용량 벌크 이송에 의한 차아염소산의 안전성 사항은 △암을 유발시키는 부산물질 형성 △차아염소산 용액의 농축 현상 △유해물질의 이송 및 운반 △지역사회의 안전에 대한 비판 여론 △저장 및 운전 과정에서 발생되는 안전상의 문제 등으로 분류된다. 한편, OSG 방식으로 발생하는 안전 항목은 수소가스 발생 및 전기 취급시 안전상 문제가 있다. 이 두 가지 방식을 비교한 결과에 따르면 OSG 방식은 벌크 이송 방식보다 훨씬 안전한 것으로 드러났다.

Relevant safety topics for delivered hypochlorite include the potential formation of cancerous by-products, the concentration of the hypochlorite solution, shipping and transfer of hazardous materials, community safety concerns, and storage and operational safety. Relevant safety topics for OSG include hydrogen and electrical safety. Comparison of the two alternatives shows that OSG is a much safer alternative than delivered hypochlorite.

암 유발 부산물질의 형성(Cancerous Byproducts)

일반 상업용 차아염소산을 생산하는 공정은 다단계 공정으로 구성된다. 소금물을 전기분해하여 염소물질을 발생시키는 공정으로 시작하며, 이는 OSG 방식에서도 동일한 공정으로 생산된다. 발생된 염소물질은 가성소다(sodium hydroxide)와 반응하여 차아염소산이 된다.

간혹 바닷물 자체가 차아염소산 생산을 위한 소금용액으로 사용되는데 이는 자원 취득이 풍부하고 비용이 저렴하기 때문이다. 그러나 바닷물에는 브롬화물(bromide)이 많이 함유되어 있어 전기분해 과정에서 브론산염(bromate)으로 변환된다. 따라서 일부 상업용 표백제 제품에서는 브론산염 물질 함유율이 EPA의 먹는물 기준을 초과하여 암 유발성 제품으로 분류되고 있다.

반면, OSG 방식의 전기분해 과정에서 사용되는 소금은 적절하게 조절하는 것이 가능하다. OSG 시스템에서 먹는물 처리용으로 사용되는 천연 소금은 브론산염 발생 위험성을 대폭 줄인 수준의 브롬화물이 함유되어 있다.

벌크 이송 및 OSG 방식 모두 발암성 전구물질을 가진 총트리할로메탄(Total Trihalomethanes, TTHMs)을 발생시키나, 실험 결과 OSG 방식이 TTHMs 발생을 줄이는 것이 확인됐으며, 이는 OSG 시스템에서 원수 공급과 함께 주입되는 염소량을 줄일 수 있기 때문으로 짐작된다.

The production of commercial strength hypochlorite is a multistep process, starting with electrolysis of a brine solution to form chlorine that is similar to the process utilized by OSG. This chlorine is then reacted with sodium hydroxide to create sodium hypochlorite.

Often, seawater is used as the brine source for production of hypochlorite because of its availability and low cost. However, seawater is high in bromide concentration, which ultimately converts to bromate during the electrolytic process.

Thus, some commercial bleaches may exceed the EPA drinking water limits for bromate, which has been classified as a cancer-causing agent. In contrast, the salt used during the electrolytic process of OSG can be carefully controlled. The food grade and solar salts more commonly used with OSG systems for potable water treatment have bromide levels that are far below the levels of concern for bromate formation.

Delivered hypochlorite and OSG will form total trihalomethanes(TTHMs) in water with organic precursors. However, evidence shows that OSG reduces the formation of TTHMs, most likely due to the ability to reduce the chlorine added to the water supply with OSG while maintaining an adequate disinfectant residual.

염소농도(Chlorine Concentration)

상업용의 차아염소산은 고농축 상태이며 pH가 높다. 일반적인 염소농도는 10∼15%, 즉 10만∼15만㎎/L 수준이며 pH값은 일반적으로 12∼13 수준이다. 반면에 OSG 조건에서는 0.25∼0.8% 수준인 2천500∼8천㎎/L 농도로 만들어지며, 이는 위해성물질 안전 기준인 1% 보다 적은 값이다. 실제로 낮은 농도로 현장에서 직접 생산되는 차아염소산에 대한 제한 규정은 없다. 한편, OSG 방식의 pH는 9 수준으로, 상업용 표백제보다 5∼6 정도 낮은 수치를 보여준다.

Commercial hypochlorite is highly concentrated and high in pH. Typical chlorine concentrations range from 10 to 15 percent, or 100,000 to 150,000 milligrams/liter(mg/L), and pH values of 12 to 13 are common. In contrast, OSG is generated at a concentration ranging from 0.25 to 0.8 percent, or 2,500 to 8,000 mg/L, far below the 1 percent safety threshold of the Hazardous Communications Standard. In fact, no regulatory requirements are associated with hypochlorite generated on-site at low chlorine concentrations. In addition, the pH value of OSG is around 9, only two orders of magnitude away from a neutral pH, rather than 5 to 6 orders of magnitude as with commercial bleach.

유해성 화학물질의 운송과 이동(Shipping and Transfer of Hazardous Chemicals)

벌크 이송 화학물질의 공급 시 대량 유해물질의 이송 및 저장을 위한 시설이 필요하며, 이에 따른 사고 위험성이 크다. 염소연구협회(Chlorine Institute Inc.)는 이 물질을 취급하고 희석시키는 절차에 대한 가이드라인을 엄격히 준수하도록 권장하고 있으며, 관련 내용을 웹사이트(www.chlorineinstitute.org) 상에 게재하고 있다.

반면, OSG 시스템에서는 벌크 이송용 제품보다 15배 이상 희석된 농도로 차아염소산 용액을 생산하고 있다. 일반적으로 OSG 시스템에서는 24시간 이내의 저장을 명시하고 있으며, 이로써 대량 유출에 대한 위험성이 줄어들게 된다.

벌크 이송 방식의 차아염소산에 의한 사고는 산성 화학약품이 적재된 탱크 트럭으로부터 차아염소산 저장 탱크 내에 주입되는 경우, 혹은 그 반대로 차아염소산이 적재된 트레일러로부터 산성 화학약품이 들어있는 탱크 내에 주입되는 경우에 발생한다. 이 과정에서 염소가스의 대량 유출이 일어나는데, 일반적으로 염소가스는 pH가 낮아질 때 차아염소산이 산과 접촉하며 발생한다.

보다 안전하다는 통념에도 농축된 차아염소산은 여전히 유해한 화학물질이라는 것을 보여주는 몇 가지 사례가 있다. 조지 클리포드 화이트(George Clifford White)는 그의 저서에서 정수장에서 발생한 가장 큰 염소가스 누출 사고는 염소가스 사용에 의한 것이 아니라 차아염소산 나트륨 사용에 의한 것이라고 주장하고 있다. 이 사고는 미국 동부지역 대규모 정수장에서 발생한 사고이다. 염화제2철(ferric chloride, pH4)의 탱커 트럭이 실수로 차아염소산 탱크에 부어졌는데 이로 인해 차아염소산의 pH가 12에서 5로 급격히 낮아져 5천455㎏의 차아염소산이 염소가스로 대량 누출되는 사고가 발생했다.

이 외에도 미국 내 공장에서 염소제거용 화학제인 아황산 수소나트륨(sodium bisulfite) 물질이 차아염소산 탱크에 잘못 투입되어 약 50만 달러의 손해가 발생한 사건도 있었다. 2003년에는 오하이오주에서 한 작업자가 실수로 5갤런의 차아염소산을 15갤런의 하이드로플로오로규산(hydrofluorosilicic)과 혼합시켜 유독성 염소가스가 발생, 작업자는 치료를 위해 병원에 입원하는 일도 있었다.

이에 일부 플랜트 작업자들은 별도로 2개의 자물쇠를 준비하여 취급상의 사고 위험을 최소화하고 있다. 염소연구협회는 또한 △작업자에 대한 교육 강화 △별도 작업자에게 비상용 자물쇠를 주어 탱크 주입 시 안전장치 확보 △이송용 트럭이나 탱크 내용물 확인을 위한 송장이나 메모판 검사를 실시하는 체크리스트 준비 등을 권장하고 있다.

반면 OSG 시스템에서 사용되는 소금은 유해화학물질로 규정되어 있지 않으며 이 물질에 대한 사고 사례는 이제껏 보도된 바 없다. 즉 OSG 시스템에서 사용되는 소금은 벌크에 의한 차아염소산의 운송 및 이동에 관련된 안전상의 사고발생 위험과 전혀 관련성이 없다.

Ordering a chemical in bulk necessitates the transfer and storage of large quantities of hazardous material, increasing the likelihood of an accident. The Chlorine Institute Inc., a nonprofit trade association of companies created to support the chlor alkali industry and public safety, recommends developing procedures for handling and diluting sodium hypochlorite and provides guidelines on its website. In contrast, OSG produces a hypochlorite solution at a concentration that is at least 15 times more dilute than delivered hypochlorite. Typically, OSG systems specify less than 24 hours’ worth of storage, reducing the likelihood of a large spill.

Accidents with delivered hypochlorite have occurred when a tank truck of acid or acidic chemical was unloaded into a sodium hypochlorite solution storage tank, or, conversely, when a trailer of sodium hypochlorite solution was unloaded into a tank containing acidic chemicals. The result of this scenario is a massive chlorine gas plume. Chlorine gas is produced from hypochlorite when the pH is reduced, which occurs with the introduction of acid. The following examples demonstrate that concentrated hypochlorite is still a hazardous chemical, despite its perception as a safer alternative.

According to George Clifford White in his Handbook of Chlorination and Alternative Disinfectants, one of the largest chlorine gas leaks that ever occurred at a water treatment plant was due to the use of sodium hypochlorite, not chlorine gas. The accident occurred at a large treatment plant in the East, when a tanker truck load of ferric chloride(pH = 4.0) was dumped into the hypo tank by mistake. This lowered the hypo pH from about 12 to 5 almost instantly, releasing approximately 5455 kilograms (12,000 pounds) of hypochlorite as chlorine gas in one great mass.

At a facility in the U.S., approximately $500,000 in damages occurred when sodium bisulfite, a dechlorination chemical, was accidentally delivered into a hypochlorite tank.

In 2003 in Ohio, an employee mistakenly mixed 5 gallons of sodium hypochlorite with 3.96 liters(15 gallons) of hydrofluorosilicic acid, causing a toxic fume(chlorine gas release). He was taken to the hospital for treatment while a hazardous materials (hazmat) crew secured the chemicals.

Some operators minimize the risk of operator error by requiring two separate keys for delivery. Other recommendations from the Chlorine Institute Inc. include extensive operator training, secured devices on tank loading lines with a controlled key given to specified operators and checklists requiring the confirmation of the chemical name by examination of the shipping papers and the placarding of the truck or tank car.

By contrast, salt, the feedstock for OSG equipment, is not classified as a hazardous chemical, and no industrial accidents involving salt have been reported to date. Salt has none of the safety concerns associated with the shipping and transfer of bulk hypochlorite.

이송 시스템서 가스발생 펌프·밸브·탱크·배관재 고장·결함 원인

이송 공급 라인, 비금속성 라이닝 호스 사용 제품 안전성 유지 필수적

OSG, 벌크 이송보다 TTHMs 발생량 적어…염소주입량 줄일 수 있어

지역사회의 걱정(Community Concerns)

지역사회 주민 및 지역 공무원들은 일반적으로 염소 화학물질의 운송 및 보관에 대하여 반대하는 입장을 취한다. 나아가 처리장에서의 사고 위험성 증가에 더해 벌크 이송된 화학물질 사용은 지역사회의 불안감을 더욱 증폭시키고 있다.

예를 들어 2006년 5월 텍사스주 오스틴에서는 고속도로에서 탱커 트럭이 전복된 사고가 발생, 탱크로부터 유출된 액상 염소물질 처리를 위해 위험물질 취급팀이 오후 대부분의 시간을 쏟아 처리한 적이 있다. 당시 트럭기사는 병원에 후송되어 호흡기관 치료를 받았으며 이러한 장시간 노출로 주위가 모두 영향을 받게 되어 인근의 주민 및 학생들이 모두 대피하는 소동이 일어났다.

Community members and prominent citizens are typically against the transport and storage of chlorine chemicals. Besides increasing the potential for accidents at the treatment plant, use of a bulk chemical presents an increased risk for the larger community.

For example, on May 26, 2006, in Austin, Texas, a hazmat team worked most of the afternoon to contain a liquid chlorine leak from a tanker truck that closed down U.S. Highway 290. The truck driver himself was taken to the hospital and treated for breathing problems. Residents and students had to be evacuated since the leak impacted an elementary school, middle school and high school.

저장 및 운전상의 안전성(Storage and Operational Safety)

염소가스 배출은 산성물질이 첨가되는 경우뿐만 아니라 차아염소산 물질에 물이 공급되는 경우에도 발생한다. 캘리포니아 포모나에서는 1997년 탱크에 크랙이 발생하여 차아염소산나트륨이 대량 배출되었으며, 플랜트 작업자들은 배출을 막으려 시도했으나 결국 염소가스가 자욱하게 퍼져 인근의 설비들에 영향을 미친 사고가 발생했다.

한편, 차아염소산은 희석 과정에서 폭발성이 있으며 간혹 발열반응이 일어난다. 1999년 뉴멕시코의 알라모고르도에서 표백제 화학약품 이송과정에서의 폭발로 5명의 작업자가 부상당했으며 1명이 사망한 사고가 있었다. 벌크 이송의 차아염소산은 열원에 대한 노출로 폭발이 일어날 수 있으며, 섬유질의 누더기 물질이 차아염소산에 침적되어 있는 경우 자연발화가 발생할 수도 있다.

차아염소산나트륨의 자연적인 열화로 발생하는 염소가스 혹은 이송용 시스템에서의 누설로 발생하는 가스는 환기시설이 없는 장소에 노출된 작업자들에게 건강상 위해를 준다. 펌프장 혹은 여과플랜트의 터널 내 설비 등 차단된 지역이 실제 위험 장소가 되므로 염소가스 배출에 대한 적절한 안전장치가 요구된다. 이에 많은 지자체들은 차아염소산에 대한 보호장치로 별도 격납 설비 설치를 요구하고 있다.

그러나 모순적이게도 차아염소산은 염소가스보다 더 안 좋은 안전사고 이력을 가지고 있다. 호주에서 1996년부터 1998년까지 염소가스 및 차아염소산에 대한 안전사고 기록을 수집, 연구·검토한 결과에 따르면 벌크 이송의 차아염소산 발생 사고의 90% 이상은 제조사의 잘못보다는 사용자의 저장 소홀 혹은 사용자의 공정상 실수에 기인했다.

반면 염소가스와 연관된 사고 중 사용자의 실수에 의한 사고는 단 25%에 그쳤다. 이는 벌크 이송의 차아염소산이 안전할 것이라는 잘못된 인식으로 이에 대한 작업자의 교육이 부족했기 때문으로 생각하고 있다. 규제 기준은 염소가스보다 차아염소산이 엄격하지 않기 때문에 차아염소산의 잘못된 취급으로 작업자를 보호하기에는 간혹 부적절한 규제라는 주장도 있다.

Chlorine gas can be formed not only with the addition of acids, but also by introducing water to commercial strength hypochlorite. In Pomona, California, in 1997, a tank cracked and caused a massive leak of sodium hypochlorite. Plant personnel attempted to wash down the leak and inadvertently caused a chlorine gas cloud, which overcame two auto mechanics next door.

Sodium hypochlorite has been involved in explosions and exothermic reactions during dilution. In 1999 in Alamogordo, New Mexico, a chemical transfer of bleach injured five workers in an explosion and killed one man who died from burn injuries. Exposure of delivered hypochlorite to a heat source can provoke an explosion, and spontaneous ignition can occur when materials such as rags are soaked with commercial strength sodium hypochlorite.

Enclosed areas may also be cause for concern since chlorine gas generated during the natural degradation of sodium hypochlorite or as a result of leaks in the delivery system can overwhelm people in places with inadequate ventilation. “Enclosed areas such as a pump house or a filter plant tunnel are a real hazard, requiring the same safety gear as that required for Cl2 gas.”

Many states now require secondary containment for sodium hypochlorite users as an added measure of protection. Ironically, commercial strength hypochlorite has a worse safety record than chlorine gas. Studies reflect an increasing rate of sodium hypochlorite safety incidents over several years.

A study performed in Australia compiled safety incident data on chlorine gas and sodium hypochlorite from 1996 to 1998 via the Emergency Response System. More than 90 percent of delivered sodium hypochlorite accidents involved customer storage or the customer process error, rather than manufacturer error. Conversely, only 25 percent of the incidents associated with chlorine gas were a result of customer errors.

The authors attribute this trend to a lack of operator training compounded by the false perception that delivered sodium hypochlorite is safe. Because regulatory guidelines are less stringent for liquid sodium hypo than chlorine gas, standard risk management practices are often inadequate to protect the operator from the potential mishandling of hypochlorite.

수소가스의 안전성(Hydrogen Safety)

OSG 방식의 전기분해 과정에서 일어나는 안전상의 문제는 미세한 양의 수소가스가 발생할 수 있다는 점이다. 수소가스는 특정 환경에서 폭발성이 있다. 수소의 폭발하한선(LEL)은 공기 속 함유 기준으로 4.1%이며, 폭발상한선은(UEL)은 공기 속 함유 기준으로 74.2%다. 이는 공기 중 수소함유량이 4.1%보다 적으면 폭발성이 없으며, 공기 중 수소함유량이 74.2% 이상이면 폭발이 일어나지 않는다는 의미이다. 즉, 수소 함유량이 4.1%∼74.2% 사이일 경우 수소는 산소가 존재하는 환경에서 폭발하는 경향이 있다.

수소가스는 밀도가 0.069인 가장 가벼운 기체 원소로, 한정된 공간에서 상부로 부상한다. 연료용 자원으로도 사용되는 수소는 OSG 시스템의 전기분해 과정에서 발생되므로 안전한 운전을 위하여 발생 수소에 대한 적절한 배출장치 설치가 필요하다. 배출장치가 적절하게 설치된 환경에서 수소는 감지가 안 될 정도로 희석되어 대기 중으로 배출된다.

따라서 OSG 시스템에서 수소가스 배출이 적절하게 측정·배출되는지 OSG 시스템 제조사에 대한 배출장치 설계 검사가 이루어져야 한다. 기존의 승인된 배출장치 설계로는 액상처리시스템(liquid barrier mechanism) 및 팬방식 환기시스템(fan-driven dilution air system)이 있다. 액상처리 시스템은 아주 손쉬운 해결방안으로 기술적으로 상당히 성숙되어 있다.

드롭튜브(drop tube)에서 산소흐름의 속도가 산화튜브(oxidant tube)에서의 버블 상승률보다 낮게 되면 모든 수소가스는 한데 모아져서(trapped) 수소배출용 파이프를 통하여 외부로 배출된다. 이러한 배출장치 시스템의 용량은 다양한 덕트 파이프 관경에 따라 적절히 설치가 가능하며 전체 시스템 크기는 수소 발생량과 일치한다. 적절한 설계가 이루어진 시스템에서 발생하는 수소 농도는 수소 폭발하한선보다 25% 낮은 수준을 유지한다.

The main safety concern associated with the electrolytic process of OSG is the production of small amounts of hydrogen gas. Hydrogen gas (H2) can be explosive under certain conditions. The lower explosive limit(LEL) of hydrogen is 4.1 percent by volume in air and the upper explosive limit is 74.2 percent by volume in air. This means that any concentration of hydrogen in air less than 4.1 percent will not explode (too “lean” in fuel) and that air containing greater than 74.2 percent hydrogen will not be explosive(too “rich” in fuel). Therefore, at concentrations of 4.1 to 74.2 percent, hydrogen is explosive in an oxygen environment.

H2 is the lightest gas with a vapor density of 0.069(relative to that of air taken to be 1.0) and the smallest in molecular size, causing it to seek the highest point in a room or container in a normal room atmosphere. Because this potential fuel source is produced in any electrolytic process, proper venting of hydrogen is mandatory for the safe operation of OSG equipment.

In a proper installation, hydrogen is diluted to nondetectable levels and vented to the atmosphere. Consultants should investigate the hydrogen venting design of OSG manufacturers to verify that the design has been properly tested and verified. Acceptable designs include liquid barrier mechanisms and fan-driven dilution air systems. The liquid barrier system is elegantly designed to provide a simple solution.

As long as the velocity of the oxidant stream in the drop tube is lower than the rate of bubble rise in the oxidant tube, all of the hydrogen gas will be trapped and vented out of the system through the hydrogen vent piping that discharges external to the building. Sizes for the liquid barrier system and the dilution air vent systems are available in a variety of ductwork pipe diameters, and the system size is matched to the H2 generation rates for the selected system. When designed properly, the systems will bring the H2 concentration to less than 25 percent of the lower explosive limit. Manufacturers can provide complete engineering parameters.

전기적 안전성(Electrical Safety)

OSG 시스템을 설치할 때 전기로 인한 위험성이 최소화되도록 전기 안전성이 검토되어야 한다. 사용되는 전압은 시스템 크기 및 제조사별로 서로 다르다. 예를 들어 대부분의 소규모 OSG 시스템은 전압 상한값이 40VDC 보다 적다. 이는 작업자가 용이하게 전기셀 자체를 직접 만지는 것이 가능하며 수리 시에도 전기쇼크 없이 손쉽게 할 수 있다는 의미이다.

대형 시스템에서는 40VDC 이상 전압을 가지는데 이 경우 일반적으로 전기 인터록(interlock)을 가지도록 설계되며 셀 박스를 개방하면 전원이 꺼지는 방식이다. 대부분의 고전압용 부품들은 차폐되어 있으며 이들 부품의 특별한 보수·수리는 거의 필요하지 않다.

Basic electrical safety must be followed when working with on-site generators. This is true of all electrical equipment. On-site generators are designed to minimize electrical hazards. The voltage varies depending upon the size and manufacturer of on-site equipment. For example, most small OSG systems are far below the upper limit of 40 volts direct current (VDC). This means that operators can touch the cell, work on the system and perform basic maintenance without the risk of electrical shock. Larger systems may have voltages in excess of 40 VDC, but they are typically designed with an electrical interlock that shuts down the cell when the cell enclosure is opened. All high voltage components are isolated and rarely require maintenance.

안전성 검토에 대한 종합(Safety Summary)

적절한 수소가스 배출장치 및 전기안전 장치에 대한 효율성은 OSG 시스템의 안전사고 이력에 충분히 반영되어 있으며, 여러 제조사로부터 미국 내에 6천여 개 이상 설치되어 있다. 반면에 벌크 이송의 차아염소산은 이러한 충분한 안전상 이력을 갖지 못하고 있다.

즉, 현장으로 이동하는 동안 예상치 못한 염소 누출 및 폭발의 가능성, 저장탱크로의 투입, 저장탱크 자체환경, 저장된 화학물질의 성능저하 및 분배장치로의 이송 등 과정에서 발생되는 염소누출 및 폭발 위험성이 항상 존재하고 있다.

벌크 이송의 차아염소산은 유해물질로 분류되는 고농도의 화학물질로 OSG 시스템에서보다 암발생 유발물질의 형성이 많으며 염소가스보다도 더 열악한 안전상의 사고이력을 가지고 있다.

The effectiveness of adequate hydrogen venting systems and electrical safety is reflected in the strong safety record of the OSG industry, with more than 6,000 installed units in the U.S. from many manufacturers.

Delivered hypochlorite cannot claim the same safety record, with the potential for an accidental chlorine release or explosion occurring during transport to the site, transfer to storage tanks, storage, degradation, and delivery to the distribution system.

Delivered sodium hypochlorite is a concentrated chemical with a hazardous classification, a higher potential for formation of cancerous byproducts than OSG, and a worse safety record than chlorine gas, the substance it is replacing.

운전 및 정비보수(Operation and Maintenance)

벌크 이송의 차아염소산과 관련된 운전 및 정비보수 사항은 △pH △용액의 안정성 △염소산염 발생(chlorate formation) △스케일 및 누출 △탈기(gasification)로 분류된다. 한편, OSG 시스템과 관련된 운전 및 정비보수 사항은 △셀 청소(cell cleaning) △소금의 품질(salt quality) △시스템 운영의 원격 모니터링으로 분류된다. 이 2가지 시스템을 비교하면 OSG 시스템의 정비보수 작업이 벌크 이송의 작업량보다 적음을 보여준다.

Operation and maintenance issues relevant for delivered hypochlorite include pH, solution stability and chlorate formation, scaling and leakage, and gasification. Operation and maintenance topics relevant for OSG include cell cleaning, salt quality and remote monitoring of system operations. Comparison of the two alternatives reflects much less maintenance required with OSG than with delivered hypochlorite.

수소 이온 농도 지수(pH)

생산과정에서 염기(caustic) 물질이 차아염소산 용액을 안정화시키는 목적으로 첨가되며 이 결과 대부분의 상업용 차아염소산의 pH값은 12∼13 수준이 된다. 이러한 pH의 높은 값은 염기의 효과를 중성화시키려는 목적으로 유입되는 물에 산물질의 추가를 필요로 한다.

반면 OSG 시스템에서 차아염소산의 pH는 약 9이므로 농축된 차아염소산보다 염기가 1천∼1만 배 적은 값을 갖는다. 따라서 플랜트 작업자들은 산물질의 추가 주입을 억제할 수 있으며 적어도 많은 양을 줄일 수 있다.

During production, an excess of caustic(base) is added to stabilize the hypochlorite solution, resulting in pH values 12 to 13 for most commercial hypochlorite. This high pH later requires addition of acids to the water being treated in order to neutralize the effect of the caustic.

Since on-site generated hypochlorite has a pH around 9, it is 1,000 to 10,000 times less caustic than concentrated hypochlorite. Plant operators can either eliminate the addition of acid or at least greatly reduce it when using OSG.

용액의 안정성 및 염소산염 발생(Solution Stability and Chlorate Formation)

염기의 추가에도 불구하고 차아염소산은 생산과 동시에 곧바로 화학적으로 성능이 떨어지게 된다. 농축상태의 차아염소산의 성능저하는 산소가스와 염소산염을 발생시켜 소독 효능의 감소를 가져온다.

3OCl- - -ClO3- + 2Cl-

OCl- + OCl- - -O2(gas) + 2Cl-

차아염소산 농도가 높을수록 이러한 성능저하는 더 빨리 이루어지며, 니켈 및 구리 성분이 존재하면 반응은 더욱 더 빨라진다. 또한 온도가 높아지면 분해되는 비율이 더욱 증가한다. 이에 따라 환기장치가 설치되지 않은 차아염소산 저장 공간에서는 분해되는 반응이 더욱 활성화된다.

차아염소산 용액의 성능 저하는 플랜트의 작업자에게도 나쁜 영향을 미친다. 동일한 소독능력을 갖기 위하여 더 많은 차아염소산 용액을 주입해야 하기 때문이다. 대다수 플랜트 현장에서는 대용량 벌크 이송된 차아염소산 용액을 안정화시키고 차아염소산 공급 시스템의 정확성을 기하기 위하여 용액을 희석하여 사용하거나 염소산염 발생을 최소화하는 방법을 선택하고 있다.

희석하는 과정에서 발열반응이 일어나는 것을 방지하기 위해 신중하게 처리해야 한다. 이를 위해 차아염소산 제조에 순수한 품질의 화학제재를 사용해야 하며 차아염소산의 이송 공급 라인에 비금속성 라이닝의 호스를 사용하는 것이 제품의 순수성 및 안전성 유지에 필수적이다.

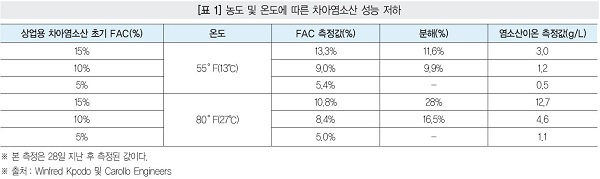

고든(Gorden) 박사 팀은 액상표백제의 구성물질에 따른 염소산염 발생비율을 연구했다. 15% FAC 농도의 차아염소산을 각각 3분의 2 및 3분의 1 수준으로 희석하여 두 가지 다른 온도조건에서 결과를 측정했으며, 측정결과 농도가 높고 온도가 증가할수록 염소 성능저하 비율은 더욱 두드러짐을 발견했다.

염소산염의 발생은 현재 미국 내에서 규제되고 있지는 않으나 연구결과에 의하면 이는 환경에 유해함을 보여준다. 그 결과 많은 작업자들은 염소산염의 발생을 줄이려는 노력을 하고 있다. 만약 플랜트에서 표백제 용액 저장을 위하여 하나의 탱크를 사용하고 있다면 잔존 염소산염의 농도는 탱크 내에서 점차 커지게 될 것이다. 따라서 주기적으로 탱크 내의 플러싱(flushing) 및 클리닝(cleaning) 작업이 필요하다.

반면 OSG 방식의 시스템은 사용자 요구가 있을 때만 낮은 농도 수준으로 생산·저장하며 일반적으로 24시간 이내에 전량 사용되므로 성능저하 현상은 문제가 되지 않는다. 한 제조사의 OSG 시스템은 1ppm(㎎/L) 농도의 주입에 권장 규제 수준보다 훨씬 낮은 33ppb 농도의 염소산염을 발생시킨다.

3OCl-- -ClO3- + 2Cl-

OCl- + OCl- - -O2(gas) + 2Cl-

The more concentrated the hypochlorite, the faster it degrades. The process is further accelerated by the presence of trace transition metals such as nickel and copper. It has also been shown that increasing temperature increases the rate of decomposition. For example, an unventilated hypochlorite storage shed will accelerate the rate of decomposition.

Degradation of the hypochlorite solution adversely affects plant operations since more hypochlorite has to be injected into the line to achieve the same disinfection power. Many sites choose to dilute the delivered hypochlorite to stabilize the solution and enhance accuracy in hypochlorite feed metering systems or to minimize chlorate(ClO3-) formation. The dilution process must be carefully planned and implemented to avoid an uncontrolled exothermic reaction. Using pure chemicals to make the hypochlorite and nonmetallic-lined hoses to transfer the hypochlorite is critical for maintaining product purity and safety.

Gordon et al. studied the rates of liquid bleach decomposition and chlorate(ClO3-) formation. A 15 percent full-strength hypochlorite was diluted by 2/3 and 1/3 and monitored at two different temperatures. The higher the concentration and the hotter the temperature, the more pronounced the chlorine degradation was.

While chlorate formation is not currently regulated in the U.S., studies indicate that it is harmful to the environment. As a result, or perhaps in anticipation of the introduction of a regulatory limit, many operators strive to reduce chlorate production. If a utility uses a single tank to store liquid bleach, a residual chlorate concentration is probably building in the tank. Thus, hypochlorite storage tanks should be periodically flushed and cleaned.

In contrast, on-site generated hypochlorite is produced on demand at a low concentration and is typically used within 24 hours, so degradation is a nonissue. The OSG systems of one manufacturer produce only about 33 parts per billion(ppb) of chlorate for every 1 parts per million(ppm) dose, a level far below even the proposed regulatory limits of concern.

스케일 및 누출(Scaling and Leakage)

시스템 내 배출라인에 이산화탄소 및 칼슘이 존재하고 pH가 9를 초과하면 일반적으로 스케일이 발생된다. 상업용 차아염소산의 높은 pH는 탄산칼슘(calcium carbonate) 스케일 발생의 원인이 되며 스케일 발생으로 펌프, 역압장치(backpressure device), 파이핑 등에서 유체 흐름이 방해를 받는다.

플랜트에서 차아염소산 용액을 희석하여 사용하는 경우 pH가 높은 까닭에 칼슘 주입을 방지하려는 목적으로 연수 처리된 물을 사용해야 한다. 또한 차아염소산 용액의 높은 pH는 PVC 접착제에 함유된 실리콘 물질을 용해시키기도 한다. 반면에 OSG 방식은 pH값을 9보다 낮은 수준으로 유지시켜 탄화칼슘 스케일의 발생, 시스템간의 유체 흐름의 방해 및 PVC 접착면의 실리콘 용해 등의 문제가 발생되지 않는다.

Scaling commonly forms when carbon dioxide and calcium are present in the system and the pH rises above 9.0. The high pH of commercial hypochlorite is sufficient to cause the formation of calcium carbonate scale, which can plug pumps, backpressure devices and piping, especially at injection points and solution diffusers.

If the facility chooses to dilute the hypochlorite solution, it must use softened water to prevent the further addition of calcium to a high pH environment, exacerbating the buildup of calcium scale. The high pH of the hypochlorite solution also gradually dissolves the silica in standard PVC glue. In contrast, hypochlorite generated on-site has a pH at or below 9, so calcium carbonate scale, clogged equipment and dissolved PVC glue are not concerns.

탈기(Gasification)

대용량으로 이송되는 차아염소산의 성능 저하로 인한 산소 및 염소가스의 지속적인 발생은 시스템의 운영상 여러 가지 문제 발생의 원인이 된다. 미국 오레곤주의 통합오수처리협회는 상온에서 하루에 1% 비율로 산소가 발생한다는 사실을 알아냈다. 이는 100갤런의 차아염소산에서 하루에 약 1갤런의 산소가스가 발생한다는 것을 의미한다.

한편, 니켈이온의 존재는 분해를 촉진시키는 물질로 작용하여 산소가스 발생을 더욱 악화시킨다. 가스는 일반적으로 높은 위치에서 축적되며 특히 시스템이 간헐적으로 운영될 때 흐름에 방해를 준다. 이에 작업자들은 높은 위치에 파이프 설치를 자제하거나 작은 구경의 파이프로 교체해야 한다.

또한 차아염소산 이송 시스템에서 가스 발생은 펌프, 밸브, 탱크 및 배관재의 고장 및 결함의 원인이 될 수 있다. 일부 펌프에서는 프라임 및 과열(overheat) 특성을 잃게 되어 펌프 선정에 어려움을 주는 경우도 있다. 밸브도 불량이 발생할 수 있으며 이에 관하여 2가지 경우가 보고되어 있다.

차폐 상태의 2개의 밸브 사이에 축적된 차아염소산 물질은 볼밸브의 파열 원인이 된 적도 보고된 바 있으며, 여러 개의 다른 형태의 밸브들에 크랙(crack)이 발생한 경우도 있었다. 차아염소산이 파이핑 시스템 내 약한 면을 손상시키는 이유로 배관연결에 내성이 있는 적절한 파이핑 재질을 선택하는 것도 그리 용이한 일이 아니다. 차아염소산 물질이 기계적 배관 부품을 통해 누출되면 접착된 플라스틱 재질의 조인트도 수개월 내에 불량이 될 수 있다.

한편, 이송체계 시스템이 가스의 누적된 축적으로 손상되면 이송되는 물질의 점차적인 감소가 이루어진다. 공기에 접촉되면 잔류염소는 급히 상승하게 되며 이러한 이송체계 시스템에서의 불균형은 소독공정 및 탈소독 등 후속 공정의 표준화를 예측하는 데 어려움을 줄 뿐만 아니라 모니터링 시간도 낭비된다. 또한 작업자에 대한 노출문제도 고려되어야 한다. 작업자의 작업복은 일상적인 염소제거 작업으로 간혹 표백되거나 해지게 될 수 있으며, 만약 인체에 직접 접촉되는 등 사고가 발생하면 이보다 더 심각한 문제가 될 수 있다.

The continuous formation of oxygen and chlorine gas because of delivered hypochlorite degradation causes many operational problems. At room temperature, Unified Sewerage Agency in Hillsboro, Oregon, found hypochlorite will generate oxygen at a rate of 1 percent per day. This means that 100 gallons(378L) of hypochlorite will release approximately 1 gallon(3.7L) of oxygen daily. The presence of nickel ion, which appears to catalyze decomposition to produce O2 gas, only worsens the situation. Gas accumulates in high spots and interferes with delivery, especially when the systems are run intermittently. Operators must usually eliminate the raised portions of pipe or replace the lines with smaller diameter piping.

Gas in the hypochlorite delivery system can also cause pump, valve, tank and plumbing failures. Certain types of pumps lose prime or overheat, making it difficult for operators to find pumps that suit their needs for accuracy, capacity and dependability. Valves are also susceptible to failure. In two documented cases, hypochlorite left trapped between two closed valves caused the ball valves to explode.

Several other types of valves have cracked. Finding piping systems resistant to hypochlorite leaks is also difficult because hypochlorite exploits the weaknesses of the piping system. Hypochlorite leaks through most of the mechanical fittings, and glued plastic joints can fail within months.

When system delivery is compromised by gas accumulation, a steady drop in residual occurs. Once the air has passed, the chlorine residual can rise sharply. These inconsistencies in hypochlorite delivery make standardization of disinfection and later processes, such as dechlorination, difficult to predict and time-consuming to monitor. Employee exposure must also be considered. Staff clothing is often bleached or filled with holes due to normal chlorine off-gassing. If an accident occurs, worker consequences may be more severe.

[『워터저널』 2016년 8호에 게재]